Oberflächenbehandlung von Kunststoffen

Die Oberflächenenergie eines Festkörpers ist ein Maß für die Benetzbarkeit der Oberfläche mit Flüssigkeiten wie Tinte, Klebstoff oder Lack. Die Haftung zwischen festem und flüssigem Bindungspartner hängt auch davon ab, ob die Oberflächenenergie des Feststoffs mit der Oberflächenspannung der Flüssigkeit übereinstimmt.

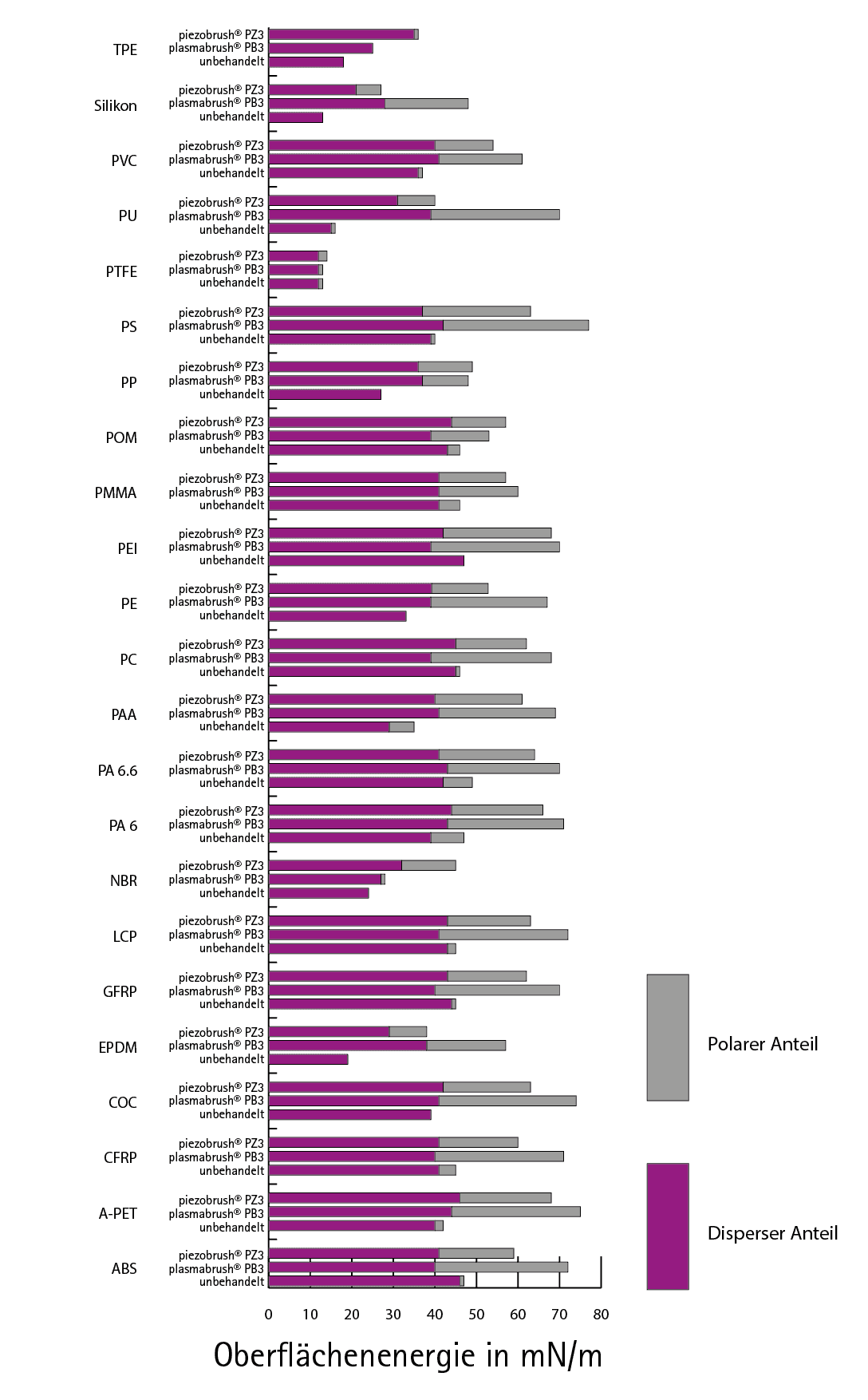

Oberflächenenergien von unbehandelten Kunststoffen sind typischerweise mit weniger als 50 mN/m relativ gering. Besonders der polare Anteil der Oberflächenenergie ist bei dieser Materialgruppe niedrig. Je nach Herstellungsprozess kann die Verunreinigung durch organische Trenn- und Schmiermittel die Oberflächenenergie noch weiter herabsetzten. Daher ist die Oberflächenbehandlung von Kunststoffen besonders wichtig. Hier bietet sich eine Vorbehandlung mit Atmosphärendruckplasma an, die sowohl manuell als auch inline durchgeführt werden kann.

In einem kombinierten Prozess aus Feinreinigung und Aktivierung können im Spritzguss hergestellte Kunststoffteile so z.B. von Trennmitteln befreit und durch die Funktionalisierung der Kunststoffoberfläche optimal für nachfolgende Adhäsionsprozesse vorbereitet werden. Speziell für Kleb- und Dichtstoffe mit polaren Eigenschaften ist insbesondere die Erhöhung des korrespondierenden polaren Anteils der Oberflächenenergie des jeweiligen Bindungspartners entscheidend.

Die nebenstehende Abbildung zeigt die Oberflächenenergien ausgewählter Kunststoffe in unbehandeltem Zustand und nach der Oberflächenbehandlung mit dem inlinefähigen PAA Plasmajet plasmabrush® PB3 und ebenfalls nach der Behandlung mit dem PDD Plasma Handgerät piezobrush® PZ3. Die Behandlungsgeschwindigkeiten der jeweiligen Plasmabehandlungen betragen 200 mm/s und 20 mm/s respektive. Die Oberflächenenergien werden hierbei als Summe ihres dispersen und polaren Anteiles dargestellt. Durch diese Darstellung wird deutlich, dass die meisten Kunststoffe ohne Oberflächenbehandlung, besonders aufgrund des geringen polaren Anteils, eine niedrige Oberflächenenergie aufweisen. Infolge der Plasmabehandlung werden bei vielen dieser Materialien polare Endgruppen an der Oberfläche angelagert. Dadurch kann vor allem der polare Anteil der Oberflächenenergie effektiv erhöht werden. Dies führt dazu, dass bei der Verwendung eines geeigneten Klebsystems die Adhäsion zwischen den beiden Bindungspartnern durch die Plasma-Aktivierung der Kunststoffoberfläche signifikant verbessert wird.

für Plasmatechnologie geeignete Materialien

- Polyamid / PA

- Polyoxymethylen / POM

- Polyethylenterephthalat / PET

- Polybutylenterephthalat / PBT

- Polypropylene / PP

- Polytetrafluorethylen / PTFE

- Polyvinylidenfluorid / PVDF

- Polyvinylchlorid / PVC

- Polyetheretherketon / PEEK

- Polyurethane / PUR

- Polystyrol / PS

- Polycarbonat / PC

- Polysulfon / PSU

- Polyetherimid / PEI

- Polyethersulfon / PES

- Polymethylmethacrylat / PMMA

- Ethylen-Propylen-Dien-Kautschuk / EPDM

- Acrylnitril-Butadien-Kautschuk / NBR

- Perfluorelastomer / FFKM (FFPM)

- Fluor-Kautschuk / FKM (FPM)

- Ethylen, Vinylacetat / EVA

- Silikone, Silikon-Kautschuk / VMQ

- Acrylnitril-Butadien-Styrol-Copolymer

Polyamid

Polyamid wird üblicherweise als Bezeichnung für synthetische, technisch verwendbare thermoplastische Kunststoffe verwendet. Polyamide werden wegen ihrer hervorragenden Festigkeit und Zähigkeit oft als Konstruktionswerkstoffe verwendet. Gute chemische Beständigkeit besteht gegenüber organischen Lösungsmitteln, doch können sie leicht von Säuren und oxidierenden Chemikalien angegriffen werden. Der Großteil der nichtfaserigen Polyamide kommt als Kunststoffgranulat in den Handel und wird mittels Spritzguss verarbeitet.

Der größte Teil der Polyamid Produktion wird als Synthesefaser für Textilien verwendet.

Außerdem findet es Verwendung zur Herstellung von unzerbrechlichen Haushaltsgegenständen und technischen Teilen, die sehr abriebfest sein müssen, wie Dübel, Schrauben, Gehäuse, Gleitlager, Isolationsteile im Bereich Elektrotechnik, Kabelbinder, Klebesockel, Knotenstücke für Sanitätszelte, Küchenutensilien (Kellen, Löffel), Maschinenteile (Abdeckungen, Zahnräder, Lager, Laufrollen) und Zahnbürsten-Borsten. Aufgrund seiner Beständigkeit gegen Schmier- und Kraftstoffe bei Temperaturen bis über 150 °C wird es auch im Fahrzeugbau für Motorenbauteile wie Ansaugsysteme, Kraftstoffleitungen, Motorabdeckungen, Ölwannen und für Druckluftsysteme wie Fahrwerk und Bremse eingesetzt.

- Altech, Markenname für PA6 und PA66 der Fa. Albis Plastic

- Akulon, Markenname für PA6 der Fa. DSM

- Grilon, Markenname des Schweizer Polyamid-Produzenten Ems-Chemie

- Nylon, Zytel DuPont de Nemours

- Timbrelle, Markenname für PA6.6 Filamentgarne der Fa. TWD Fibres

- Miramid, Ultramid, Capron, Markennamen für Polyamide der Fa. BASF

- Cordura fabric (Invista; www.invista.com)

- Vestamid (Evonik Industries)

Der Großteil der nichtfaserigen Polyamide kommt als Kunststoffgranulat in den Handel und wird mittels Spritzguss verarbeitet.

Polyamide eignen sich aufgrund ihrer einheitlich glatten Oberfläche gut als Nahtmaterial in der Chirurgie. Das Nahtmaterial aus Polyamid zeichnet sich besonders durch seine sehr guten Knüpfeigenschaften und hohe Zugfestigkeit aus.

Polyoxymethylen (POM)

Polyoxymethylen (Kurzzeichen POM, auch Polyacetal, Polyformaldehyd) ist ein hochmolekularer thermoplastischer Kunststoff. Er wird wegen seiner hohen Steifigkeit, niedrigen Reibwerte und ausgezeichneten Dimensionsstabilität und thermischen Stabilität als technischer Kunststoff, besonders für Präzisionsteile, eingesetzt.

POM zeichnet sich durch hohe Festigkeit, Härte und Steifigkeit in einem weiten Temperaturbereich aus. Es behält seine hohe Zähigkeit bis -40 °C, weist eine hohe Abriebfestigkeit, einen niedrigen Reibungskoeffizienten, eine hohe Wärmeformbeständigkeit, gute Gleiteigenschaften, gute elektrische und dielektrische Eigenschaften sowie eine geringe Wasseraufnahme auf und kann in vielen Fällen Metalle ersetzen.

Die Weiterverarbeitung kann sowohl über Spritzguss als auch Extrusion erfolgen. Auch durch Extrusionsblasformen kann das Material verarbeitet werden, ebenfalls ist eine spanende Verarbeitung möglich.

- Zahnräder, Gleit- und Führungselemente, Gehäuseteile, Federelemente, Ketten, Schrauben, Muttern, Lüfterräder, Pumpenteile, Ventilkörper

- Elektrotechnik: Isolatoren, Spulenkörper, Steckverbinder

- Fahrzeugbau: Lenkstock (u. a. Schalthebel für Licht, Blinker), Fensterheber, Türschlosssysteme, Gelenkschalen

- Möbelbau: Beschläge, Schlösser, Griffe, Scharniere oder auch Gardinenrollen

- Bekleidung: Reißverschlüsse

POM gehört zu den Kunststoffen mit niedriger Oberflächenenergie und ist ohne spezielle Oberflächenbehandlung nur bedingt klebbar. Durch atmosphärische Plasmabehandlung der Oberfläche lässt sich die Haftung von Klebstoffen verbessern.

Hersteller & weitere Informationen:

- Ticona/Celanese Hostaform, Kematal, Celcon

- DuPont Delrin

- Polyplastics Duracon

- Mitsubishi Lupital

- BASF Ultraform

Polyethylenterephthalat (PET)

PET ist ein thermoplastischer Kunststoff aus der Familie der Polyester. PET hat vielfältige Einsatzbereiche und wird unter anderem zur Herstellung von Kunststoffflaschen (PET-Flaschen), Folien und Textilfasern verwendet. PET hat gute mechanische Eigenschaften.

Als Textilfaser wird PET eingesetzt, da es knitterfrei, reißfest und witterungsbeständig ist. Die Faser nimmt nur sehr wenig Wasser auf und ist geeignet als Stoff für Sportkleidung, die schnell trocknen muss. PET wird auch zur Herstellung sehr dünner hochtransparenter Folien benutzt.

Polybutylenterephthalat (PBT)

PBT ist ein thermoplastischer Kunststoff. Er gehört zu den Polyestern und für den Spritzguss ein sehr gutes Prozessverhaltens.

PBT wird wegen seiner hohen Festigkeit und Steifigkeit, sehr hohen Maßbeständigkeit (deutlich besser als die von POM oder PA) und guten Reibungs- und Verschleißeigenschaften geschätzt. Typische Einsatztemperaturen liegen im Bereich -50 bis 150 °C.

Die Anwendungen finden sich in der Gehäuse in der Elektrotechnik, Steckerverbindungen, im Fahrzeugbau und bei mechanisch und thermisch belasteten Bauteilen bei Haushaltsgeräten.

Hersteller & weitere Informationen

- Arnite (DSM)

- Celanex (Ticona)

- Crastin (DuPont)

- DYLOX (Hoffmann + Voss GmbH)

- RIALOX (RIA-Polymers GmbH)

- Ultradur (BASF)

- Valox (Sabic Innovative Plastics)

- VESTODUR (Evonik Industries AG)

Polypropylene (PP)

Polypropylen (Kurzzeichen PP) ist ein teilkristalliner Thermoplast und gehört zu der Gruppe der Polyolefine. PP ist geruchlos und hautverträglich, für Anwendungen im Lebensmittelbereich und der Pharmazie ist es geeignet, es ist physiologisch unbedenklich. PP eignet sich zum Spritzgießen, Extrudieren, Blasformen, Warmumformen, Schweißen, Tiefziehen, für die spanende Verarbeitung. Außerdem kann aus ihm Schaumstoff hergestellt werden.

PP kann mit mineralischen Füllstoffen wie z. B. Talkum, Kreide oder Glasfasern gefüllt werden. Dadurch wird das Spektrum der mechanischen Eigenschaften (Steifigkeit, Gebrauchstemperaturen, etc.) deutlich erweitert.

Polypropylen ist bei Raumtemperatur gegen Fette und fast alle organischen Lösungsmittel, abgesehen von starken Oxidationsmitteln, beständig.

Wegen seiner geringen Oberflächenenergie lässt sich Polypropylen nur schlecht kleben oder bedrucken.

PP wird im Maschinen- und Fahrzeugbau für Innenausstattungen für PKW, Armaturenbretter und Batteriegehäuse eingesetzt. Auch Crashabsorber-Elemente für den Fahrzeugbau, Kindersitze, Fahrradhelme.

In der Elektrotechnik wird es für Trafogehäuse, Draht- und Kabelummantelung und Isolierfolien verwendet. Eine besonders herausragende Bedeutung hat die BOPP orientierte Polypropylenfolie als Dielektrikum von Kunststoff-Folienkondensatoren und Leistungskondensatoren erlangt.

Im Bauwesen wird es für Armaturen, Fittings und Rohrleitungen verwendet; in der Lüftungs- und Klimatechnik bei korrosionsbegünstigenden Bedingungen und bei der Förderung korrosiver Gase, meist in Form von PP-S (S = schwerentflammbar).

In der Medizintechnik, Lebensmittelindustrie, im Haushalt und in der Verpackungstechnik finden viele Produkte ihren Einsatz: Becher (für Milchprodukte), Flaschenverschlüsse, Innenteile für Geschirrspülmaschinen, wiederverwendbare Behälter usw.

Polytetrafluorethylen (PTFE)

PTFE (Polytetrafluorethylen) gehört zur Klasse der thermoplastischen Polyhalogenolefine.

PTFE ist sehr reaktionsträge und thermisch stabil bis 260°C. Selbst aggressive Säuren wie Königswasser können PTFE nicht angreifen. PTFE ist äußerst beständig gegen alle Basen, Alkohole, Ketone, Benzine, Öle usw.

PTFE hat einen sehr geringen Reibungskoeffizienten. Es existieren nahezu keine Materialien, die an PTFE haften bleiben, da die Oberflächenspannung extrem niedrig ist. PTFE ist schwierig zu benetzen und kaum zu verkleben. Der Kontaktwinkel mit Wasser beträgt 126°.

Wegen seiner chemischen Trägheit wird PTFE als Beschichtung dort eingesetzt, wo aggressive Chemikalien vorkommen. Die vielfältigen und relativ einfachen Möglichkeiten der Compoundierung ermöglichen spezielle Mischungen für zahlreiche Anwendungen:

Wellendichtring, Nutringe, Faltenbälge, Schraubverbindungen.

Durch seine geringe Reibung ist PTFE als Trockenschmierstoff (Festschmierstoff) und als Beschichtung für Lager und Dichtungen interessant.

In der Medizin wird PTFE unter anderem für Implantate verwendet. Zum einen sorgt seine chemische Beständigkeit für eine lange Lebensdauer und gute Verträglichkeit, zum anderen verringert die glatte Oberfläche die Entstehung von Blutgerinnseln.

Wegen seiner extrem hohen Wärmebeständigkeit kann PTFE im Gegensatz zu anderen Kunststoffen im Autoklaven bei 130 °C dampfsterilisiert werden. Weiterhin gibt es Implantate für das Gesicht aus PTFE, die in der Plastischen Chirurgie Verwendung finden

Im Bereich der Hochfrequenztechnik ist PTFE aufgrund seiner geringen Dielektrizitätskonstante und der geringen Verluste ein beliebter Werkstoff beispielsweise für Kabelisolationen.

In der Hochspannungstechnik eignet sich PTFE aufgrund der hohen Teilentladungsfestigkeit und der geringen Haftbeständigkeit von Oberflächen-Verschmutzungen als elektrischer.

Expandiertes oder gerecktes PTFE (ePTFE) ist eine speziell verarbeitete Form des Polytetrafluorethylens dessen Membran feine Poren besitzt, die noch groß genug sind, um Wasserdampf durchzulassen, nicht aber Wasser in flüssiger Form. Daraus können wasserdichte „atmungsaktive“, Folien für die Bekleidungsindustrie und die Medizintechnik hergestellt werden.

Hersteller & weitere Informationen

- Teflon™ (Dupont)

- Dyneon™, Dynamar™ (3M)

- Gore ePTFE

Polyvinylidenfluorid (PVDF)

Polyvinylidenfluorid (Kurzzeichen PVDF) ist ein opaker, teilkristalliner, thermoplastischer Fluorkunststoff.

Wegen seiner guten thermischen und chemischen Beständigkeit wird PVDF als Auskleidung für Rohre oder Außenbauteile eingesetzt. Außerdem wird es für Dichtungen, Membranen und Verpackungsfolien verwendet. Ein weiterer Anwendungsbereich ist die Medizintechnik, wo PVDF als Prothesenmaterial eingesetzt werden kann. Auch in der Membrantechnik wird PVDF verbreitet eingesetzt zum Beispiel in hochwertigen Bakterienfiltern, der Wasser Filtration und Umkehrosmose.

Hersteller & weitere Informationen

- Arkema – Kynar® PVDF

- Dyneon – Dyneon® PVDF

- Solvay – Solef® PVDF

- Georg Fischer AG – Sygef® PVDF

Polyvinylchlorid (PVC)

Polyvinylchlorid, auch PVC, ist ein amorpher thermoplastischer Kunststoff. PVC ist hart und spröde und wird erst durch Zugabe von Weichmachern und Stabilisatoren weich, formbar und für technische Anwendungen geeignet.

- PVC wird überwiegend als Grundstoff für Fensterprofile, Rohre, Fußbodenbeläge und Dachbahnen im Bausektor eingesetzt.

- PVC wird für schwerentflammbare Kabel-Ummantelung eingesetzt. PVC-Folien haben verschiedene Anwendungen, z. B. als Kunstleder.

- PVC wird oft als Isolationsmaterial für Elektro-Kabel, als Elektro-Schalterdose und als Einziehrohr für Kabel verwendet.

- Kreditkarten und ähnliche, wie Telefonwertkarten

Polyetheretherketon (PEEK)

Polyetheretherketon ist ein hochtemperaturbeständiger thermoplastischer Kunststoff mit einer Schmelztemperatur von 335 °C. Bis 280°C ist PEEK beständig gegen Hydrolyse und gegen fast alle organischen und anorganischen Chemikalien. PEEK kann im flüssigen Zustand im Spritzgussverfahren oder per Extruder geformt werden.

- Automobilindustrie, Luft- und Raumfahrt-Industrie

- Als Isolierwerkstoff in der Hochspannungstechnik

- Medizintechnik (da wiederholt sterilisierbar, biokompatibel und röntgendurchlässig,) in dentalen Verbundwerkstoffen als Matrix

- Pharmazeutische und lebensmitteltechnische Industrie (in Produktionsanlagen bei produktberührenden Teilen)

- flexibler Folien Schaltungsträger in der Elektronik

- Vakuum-Technik für sehr geringen Ausgasrate

Hersteller

Handelsnamen für PEEK:

KetaSpire (www.solvayplastics.com)

Vestakeep (www.vestakeep.com)

Victrex (www.victrex.com)

Polyurethane (PUR)

Polyurethane (PUR) ind Kunststoffe die je nach Kettenstruktur und Vernetzungsgrad Duroplaste, Thermoplaste oder Elastomere sein können.

Mengenmäßig sind Polyurethanschaumstoffe, als Weich- oder Hartschaum am wichtigsten. Polyurethane werden jedoch auch als Formmassen zum Formpressen, als Gießharze (Isocyanat-Harze), als (textile) elastische Faserstoffe, Polyurethanlacke und als Polyurethanklebstoffe verwendet.

Weiche PUR-Schaumstoffe werden für extrem vielfältige Zwecke verwendet, vor allem aber als Polstermaterial, d. h. Matratzen oder Sitzkissen für Möbel bzw. Autositze, als Teppichrückenmaterial, zur Textilkaschierung, als Reinigungsschwamm oder als Filtermaterial benutzt. PUR-Weichschäume sind zumeist offenzellig und sind in einem breiten Härte- und Dichtebereich verfügbar.

PUR-Hartschäume werden vor allem zur Wärmedämmung z. B. in Gebäuden, Kühlgeräten, Wärme- und Kältespeichern sowie einigen Rohrsystemen (Kunststoffmantelverbundrohr, flexible Verbundrohre) eingesetzt.

Polystyrol (PS)

Amorphes Polystyrol ist ein weit verbreiteter teilkristalliner thermoplastischer Kunststoff, der in vielen Bereichen des täglichen Lebens zum Einsatz kommt. Als expandiertes Material wird PS als extrem leichter Schaumstoff eingesetzt. Es besitzt nur eine mäßige Witterungs- und UV Beständigkeit und einen niedrigen Schmelzpunkt. Gegenüber vielen organischen Lösungsmitteln ist es sehr empfindlich. Polystyrol eignet sich hervorragend für den Spritzguss von Massenartikeln. Die geringe Schwindungs- bzw. Schrumpfungsneigung von Polystyrol während der Fertigung ermöglicht sehr endkonturnahe Bauteile.

In der Elektrotechnik wird Polystyrol wegen der guten Isolationseigenschaft verwendet. Es wird zur Herstellung von Schaltern, Spulenkörpern und Gehäusen verwendet.

In der Lebensmittelverpackung ist PS in tiefgezogener Becherform oder Schaumstoffschale verbreitet.

Geschäumtes Polystyrol wird als schockdämpfendes Verpackungsmaterial, Isolationsmaterial und Auftriebskörper verwendet.

Polycarbonat (PC)

Polycarbonate (Kurzzeichen PC) sind hochtransparente thermoplastische Kunststoffe. Sie zeichnen sich durch hohe Festigkeit, Schlagzähigkeit, Steifigkeit und Härte aus. Außerdem sind Polycarbonate gute elektrische Isolatoren.

Polycarbonate sind beständig gegenüber Wasser, vielen Mineralsäuren und wässrigen Lösungen von neutralen Salzen und Oxidationsmitteln. Polycarbonate lassen sich mit allen für Thermoplaste üblichen Verfahren verarbeiten.

Die geringe Kratzfestigkeit kann durch Beschichtungen, etwa auf Basis von Polysiloxanen, Polyepoxiden oder Polyurethanacrylaten, ausgeglichen werden. Bereits Polysiloxan-Lackschichten um fünf bis acht Mikrometer Dicke können Polycarbonat-Halbzeuge oder -Werkstücke mit einer glasähnlich-harten Oberfläche ausstatten, ohne dass die Fähigkeit zur Warmumformbarkeit leidet.

Mittels geeigneter Lacke lässt sich auch die Chemikalien- und UV-Beständigkeit des Werkstoffs deutlich erhöhen. Spezialisierte Beschichtungen können Polycarbonate darüber hinaus mit selbstreinigenden oder Wasser-abweisenden Oberflächen ausstatten. Im Verbund mit transparenten Thermoplastischen Polyurethanen (TPU) lassen sich aus Polycarbonat leichte, UV-beständige Verbundsicherheitsscheiben fertigen.

Polycarbonate werden unter anderem eingesetzt bei:

- CDs, DVDs und Blu-ray Discs

- Brillengläser und optische Linsen

- Streuscheiben von Autoscheinwerfern

- Fenster von Strahlflugzeugen

- einbruchhemmende Verglasung

- Unterwassergehäuse für Kameras

- Rückenabdeckung von Handys (meist Smartphones) und Tablets

- Verglasung von Wintergärten und Gewächshäusern

- Solarpanele

- Schutzhelme und Visiere

- Campinggeschirr

Produkte

Polysulfon (PSU)

Polysulfon (PSU) ist ein zur Gruppe der hochtemperaturbeständigen Kunststoffe zählender amorpher Hochleistungsthermoplast.

Polysulfon wird in der Elektrotechnik, Elektronik, im Fahrzeug- und Maschinenbau, für Haushaltsgeräte und in der Medizintechnik eingesetzt, wenn es auf hohe Wärmebeständigkeit bei gleichzeitiger Transparenz ankommt.

Produkte:

- Udel (BP-Amoco / Solvay)

- Ultrason S (BASF)

Polyetherimid (PEI)

Polyetherimid (PEI) ist ein zur Gruppe der hochtemperaturbeständigen Kunststoffe zählender Hochleistungsthermoplast. Polyetherimid wird überwiegend im Spritzgießverfahren verarbeitet. Bauteile aus PEI können mittels mit Epoxy-, Polyurethan- oder Siliconkleber verklebt werden.

Polyetherimid (PEI) wird bevorzugt zu Kunststoffteilen für die Elektronik und in der Flugzeugindustrie verarbeitet, da eine gute Flammhemmung und eine sehr hohe Schlagzähigkeit bei Faserverbundstrukturen erreicht wird.

Auch Membranen aus Polyetherimid sind durch ihre herausragende mechanische Festigkeit, ihre hohe Thermobeständigkeit, ihr gutes Filmbildungsvermögen und ihre relativ kostengünstige Herstellung ein erfolgreich in der Industrie eingesetztes Produkt. Oberflächeneigenschaften des Materials lassen sich gezielt von hydrophil bis hydrophob modifizieren.

Polyethersulfon (PES)

Polyethersulfon (PESU oder PES), ist ein zur Gruppe der Polysulfone gehörender Hochleistungsthermoplast. Er wird hauptsächlich für thermisch hochbelastete Teile (medizinische Geräte, Automobil- und Flugzeugbau, elektrische und elektronische Komponenten) verwendet.

Hochwertiges Material zur Herstellung von Baby-Artikeln (insbesondere Trinkflaschen).

Polymethylmethacrylat (PMMA)

Polymethylmethacrylat ist ein hochtransparenter, thermoplastischer Kunststoff. PMMA ist jenseits von 100 °C plastisch verformbar und diese Verformung ist thermisch reversibel. Es ermöglicht eine gute spanabhebende Bearbeitung, lässt sich sehr gut mit CO2-Lasern schneiden oder gravieren und ist kratzunempfindlicher als andere Thermoplaste. Verbindungen durch Kleben oder Schweißen sind möglich. Es transmittiert Licht besser als Mineralglas, ist gut einfärbbar, witterungs- und alterungsbeständig.

- Automobilindustrie: Blinker- und Rückleuchtengläser, Reflektoren, Lichtleiter, Verkleidungselemente

- Bauwesen: Verglasungen, Sanitär- und Einrichtungsbauteile

- Lichttechnik und Optik

- Luftfahrzeugbau: Scheiben, Hauben, Scheinwerferabdeckungen

- Maschinenschutz: Schutzhauben und Schutztüren

- Augenoptik: Harte Intraokularlinsen, Brillengläser

- Zahnmedizinische Teilprothesen, Provisorien, Aufbissschienen

Ethylen-Propylen-Dien-Kautschuk (EPDM)

Ethylen-Propylen-Dien-Kautschuk ein synthetisches Elastomer (Gummi) mit hoher Wetter- und Ozonresistenz sowie hoher thermischer Beständigkeit. Es wird wegen seiner hohen Elastizität und guten chemischen Beständigkeit unter anderem für verschiedene Dichtungen wie z. B. O-Ringe bei Gleitringdichtungen oder auch Flachdichtungen verwendet. EPDM ist ein gängiger Werkstoff für Schläuche, welche für Dampf oder Heißwasser verwendet werden.

Aus EPDM werden auch dauerelastische witterungsbeständige Folien und geschlossenporige Schaummatten gefertigt.

Acrylnitril-Butadien-Kautschuk (NBR)

Nitrilkautschuk ist ein Synthesekautschuk. Die Kurzbezeichnung NBR ist abgeleitet von Nitrile Butadiene Rubber Die aus Nitrilkautschuk hergestellten Vulkanisate besitzen hohe Beständigkeit gegenüber Ölen, Fetten und Kohlenwasserstoffen, günstiges Alterungsverhalten und geringen Abrieb und gute Restelastitzität bei Temperaturen bis unter-40°C.

Sie werden zur Herstellung von Dichtungen, Schläuchen, Gummihandschuhen und Gummifäden verwendet.

Perfluorelastomer (FFKM/FFPM)

Perfluorkautschuk (Kurzzeichen FFKM oder FFPM) oder Perfluorelastomer ist ein voll fluoriertes Elastomer. Chemisch ist es dem Polytetrafluorethylen (PTFE) sehr ähnlich. Es wird vor allem dort eingesetzt, wo eine sehr gute thermische und/oder chemische Beständigkeit gefordert ist. FFKM können zwischen -20 °C bis +325 °C eingesetzt werden.

Fluor-Kautschuk (FKM/FPM)

Der Begriff Fluorkautschuk (Abkürzung FKM nach DIN ISO 1629 [früher: FPM] und FKM nach ASTM D 1418) bezeichnet eine ganze Gruppe von Kautschuken, die als gemeinsames Merkmal Vinyliden(di)fluorid (VDF) als eines ihrer Monomere besitzen. Fluorkautschuke wurden in den 1950er Jahren von DuPont (Viton) entwickelt, werden heute aber auch von

- Solvay-Solexis (Tecnoflon)

- Dyneon (Dyneon™ Fluoroelastomers) und

- Daikin Chemical (Dai-El)

angeboten.

Ethylen / Vinylacetat (EVA)

EVA bezeichnet eine Gruppe von Co-Polymeren. Beispiele sind kälteunempfindliche herausziehbare Ausgießer von Kanistern, Folien für Landwirtschaft und Gartenbau, Einschweißfolien (Bürobedarf, Solarmodule), Duschvorhänge, Fußbodenbeläge. Die darüberhinausgehende Klasse von EVA mit bis zu 28 % VA wird überwiegend als Schmelzklebstoff verwendet.

In der Photovoltaik werden Solarzellen in EVA eingebettet. Hierbei wird das in Folien eingesetzte EVA bei Temperaturen um ca. 150 °C aufgeschmolzen, wird glasklar und vernetzt dreidimensional. Nach dem Abkühlen liegt so ein dauerhafter Verbund vor, der die Zellen vor Umwelteinflüssen schützt.

Bei VA-Gehalten über 30 bis hin zu 90 % entsteht ein kautschukähnliches Elastomer, für das sich auch die Bezeichnung EVM eingebürgert hat (DIN ISO 1629:1995). Es wird vorwiegend für Schuhsohlen oder als Polyblend zusammen mit anderen Elastomeren verwendet.

Die größten Anbieter sind in der Reihenfolge ihres Marktanteiles

Einige Handelsnamen sind

- Greenflex

- Levapren

- Evatane

- Elvax

- Ultrathene (US)

- Miravithen

- Phylon

- Evasky

Silikone, Silikon-Kautschuk (VMQ)

Silikone sind eine Gruppe synthetischer Elastomere mit einer Sonderstellung durch den Aufbau über ein Silizim-Sauerstoff Grundgerüst. Hieraus leiten sich eine Vielzahl von besonderen Eigenschaften ab.

- Chemisch stabil

- ungiftig

- thermisch belastbar (überwiegend stabile Eigenschaften von -100 bis 250 °C)

- wasserdicht und wasserabweisend

- Trennwirkung gegenüber vielen Materialien

- Innert gegen Besiedlung durch Mikroorganismen

- Widerstandsfähig gegen UV Licht, Sauerstoff und Ozon

- Sehr guter und durchschlagsfester elektroscher Isolator

- Hohe Gasdurchlässigkeit

- Vernetzung beim Verkleben mit Glas

Typische Anwendungen

Elektrische Isolatoren, hochwertige Dichtungen, elastische Federsysteme, medizinische Implantate, Wundauflagen

Formenbau

Die gute Trennwirkung von Silikon wird im Formenbau genutzt um präzise Abgüsse aus Kunstharz zu erhalten. Dabei unterstützt die Elastizität den Entformungsprozess.

Hersteller & weitere Informationen

Silikon hat eine sehr niedrige Oberflächenenergie und eine schlechte Benetzbarkeit. Durch eine Behandlung mit atmosphärischen Plasma kann die Oberflächenenergie von x nach y erhöht werden. Dabei ist darauf zu achten, das insbesondere niedrig vernetzte Silikone eine schnelle Erniedrigung der Oberflächenenergie auf der Zeitskala von einigen Minuten zeigen (surface energy recovery).

Acrylnitril-Butadien-Styrol-Copolymer (ABS)

Acrylnitril-Butadien-Styrol-Copolymer, auch als ABS abgekürzt, sind thermoplastische Terpolymere, die aus den Monomeren Acrylnitril, 1,3-Butadien und Styrol bestehen. Hierbei ist das Mengenverhältnis ungefähr so aufgebaut:

- 15-35 % Acrylnitril

- 5-30 % Butadien

- 40-60 % Styrol

ABS ist ein farbloser bis grauer Feststoff, der häufig für die Herstellung von Haushalts- und Konsumprodukten verwendet wird. In Europa wird ABS zudem sehr häufig von der Automobil- und Eletroindustrie eingesetzt.