Plasmaaktivierung von Verbundmaterialien

Erschienen: Adhäsion, 03-2015, Springer Fachmedien Wiesbaden GmbH Autoren: Dr.-Ing. Dariusz Korec, Dipl.-Ing. Dominik Burger, Dr. Stefan Nettesheim

Lesen Sie hier den Artikel

Herstellung von Verbundmaterialen für Verpackungen

Geht es um die Plasmaaktivierung von Verbundmaterialien für die Herstellung von Getränke- und Lebensmittelverpackungen, werden einerseits höchste Prozessgeschwindigkeiten gefordert. Andererseits haben eine durchgängige Prozessdokumentation sowie lange Stand- und kurze Wechselzeiten der Verschleißteile wie Düsen hohe Priorität. Diese unterschiedlichen Anforderungen vereint ein neu entwickeltes System.

Niemand möchte es erleben, dass beim Öffnen eines Milchverpackungskartons der Schraubverschluss ausreißt und sich der Inhalt überall dorthin verteilt, wo er größten Schaden anrichten kann. Glücklicherweise kennt man solche Szenen nur aus schlechten Filmen. Im realen Leben kann man fast sicher sein, dass so etwas nicht passiert, weil die moderne Verpackungstechnik in der Lebensmittelindustrie beinahe perfekt funktioniert. Hinter jedem Detail solcher Verpackungen verbergen sich beträchtliche Anstrengungen in der Entwicklung und eine ausgefeilte Technik, um die Haftung zwischen den verwendeten Materialien, wie z.B. zwischen der Permeationsbarriere aus Alu-Folie und der Verschlusskappe aus Polypropylen, zu gewährleisten.

Immer häufiger wird für die Verbesserung der Adhäsion zwischen unterschiedlichen Materialien in der Verpackungsindustrie Atmosphärendruckplasma eingesetzt. Anspruchsvolle Plasmatechnik ist notwendig, um den hohen Taktzeiten oder Bandgeschwindigkeiten bei der Herstellung der Verpackungen gerecht zu werden.

Eine sehr große Rolle spielen dabei die Prozesssicherheit und die Reproduzierbarkeit.

Ein Hauch von Nebel

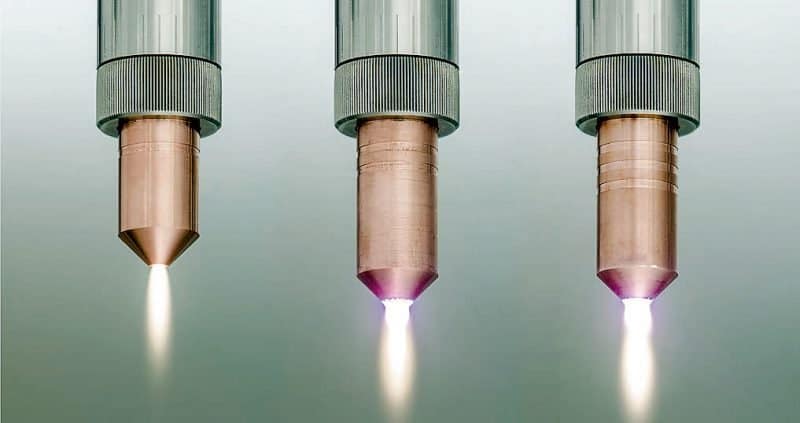

Bild 1: Dank Einsatz verschiedener Düsenvarianten (v.l.n.r.: Atmosphärische Plasmajets mit aufsteigender Leistungsdichte im Plasmastrahl) lässt sich die Benetzbarkeit der Oberflächen optimieren.

Das Atmosphärendruck-Plasma wird mit Hilfe von unterschiedlichen Gasentladungen (Hochfrequenz [1], Mikrowellen[2], Gleichstrom [3]) erzeugt. Es handelt sich hier um eine Wolke, die aus Elektronen, Ionen, angeregten Atomen, Molekülen und chemischen Radikalen besteht. Trotz der teilweise sehr kurzen Einwirkung des Plasmas auf die Oberfläche entsteht eine drastische Erhöhung der Oberflächenenergie bei den meisten Materialien. Diese Modifikation der Oberfläche manifestiert sich in einem stark reduzierten Kontaktwinkel von Wasser, also einer gesteigerten Hydrophilie der Oberfläche [4]. Aus der erhöhten Wasserbenetzbarkeit schließt man in der Regel auf bessere Adhäsion von Klebstoffen, Vergussmassen oder geschmolzenen Thermoplasten.

Beispielsweise bei der Plasmaaktivierung von Aluminium sorgt die Behandlung für eine Erhöhung der Oberflächenenergie von typischerweise 19 mJ/m2 auf 83 mJ/m2 [5].

Wie heiß darf ein kaltes Plasma sein?

Um die Oberflächenbehandlung von thermisch empfindlichen Materialien wie PP, PE oder dünnen Aluminiumfolien zu realisieren, muss der durchlaufene Prozess „kalt“ sein, um eine Beschädigung der sensiblen Oberfläche zu vermeiden.

Gleichzeitig aber ist eine sehr gute Leistung des Gerätes absolut notwendig, um die Oberflächenaktivierung bei einer hohen Behandlungsgeschwindigkeit zu erreichen. In dem vorgestellten Prozessbeispiel wird die Verbundmaterialbahnware mit einer Geschwindigkeit von über 10 m/s mit Plasmageneratoren der 1 kW Leistungsklasse behandelt. Die Technik der Wahl bei der wirtschaftlichen Erzeugung von Plasmen hoher Leistungsdichte ist eine Hochspannung-Lichtbogenentladung, die mit Hilfe eines Gasflusses aus der Entladungskammer durch eine Düse in die freie Umgebung ausgeblasen wird.

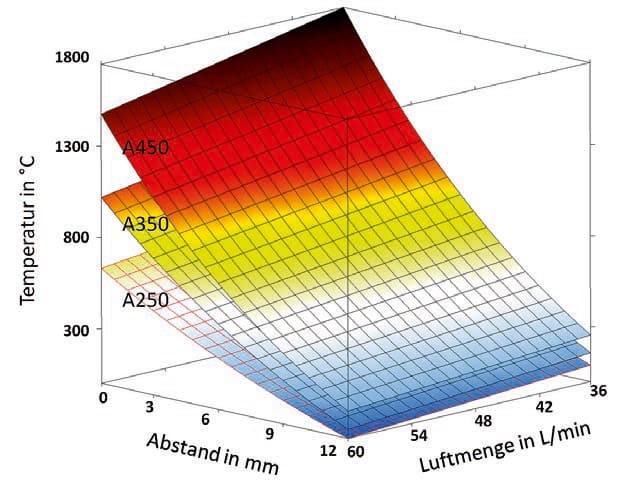

Bild 2: Die statische Temperatur in der Plasmaflamme des Plasmasystems (Plasmabrush PB3) für die verschiedenen Düsenaufsätze (A250, A350, A450) als Funktion des Abstandes von der Düsenöffnung und des Luftflusses

Bild 2 zeigt die Temperaturen, die in einer Plasmaflamme eines Plasmagenerators statisch gemessen werden. Bei diesen Temperaturen würden alle gängigen Kunststoffe nicht nur schmelzen, sondern sich zudem thermisch zersetzen. Dünne Aluminiumfolie würde zerstört. Nur dank einer hohen Geschwindigkeit verteilt sich die von dem Plasma abgegebene Wärmeleistung über eine große Fläche, wodurch eine niedrige thermische Belastung des gewickelten Materials erreicht wird. So ist keine Beschädigung des Kunststoff-Trägermaterials und des Alu-Films zu befürchten.

Der Schein trügt

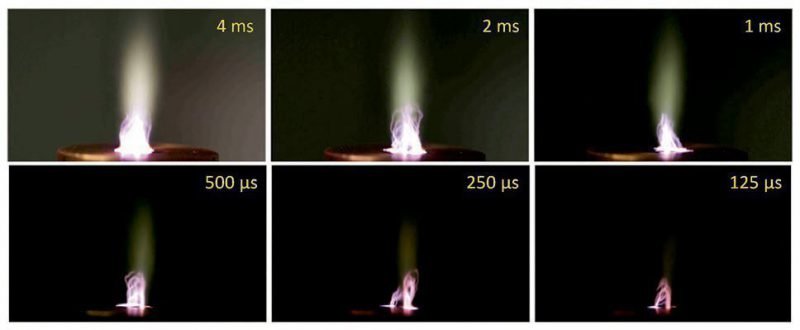

Das Atmosphärendruck-Plasma sieht wie eine kleine Flamme aus. Wenn man sich aber diese Flamme mit einer Hochgeschwindigkeitskamera anschaut, erkennt man einen einzelnen leuchtenden Faden. Dabei handelt es sich um einen Lichtbogen, der zwischen der in dem Plasmaerzeuger mit Hochspannung versorgten Innenelektrode und dem Außenrand der Düsenöffnung entsteht. Ein solches Filament ist im Bild 3 zu sehen.

Bild 3: Gepulste Hochspannungsquelle mit 10m Hochspannungskabel und Plasmagenerator plasmabrush PB3. Die Kommunikation aller Leistungs-und Prozessparameter erfolgt über CAN Bus.

Dank der Rotationsbewegung des Plasmagases wird der Lichtbogen zu einer kreisförmigen Bewegung rund um die Kante der Düsenöffnung gezwungen. Da diese Bewegung sehr schnell ist, sehen wir den Lichtbogen gleichzeitig in mehreren Lagen – sie wirken optisch auf uns wie eine homogene Flamme.

Bild 4: Diesen Kurzzeitaufnahmen eines Lichtbogens am Austritt der Düse ist zu entnehmen, dass bei einer Belichtungszeit von 125 μs fünf diskrete Bögen zu sehen sind (letztes Bild, zweite Reihe). Mit jedem Bild wurde die Belichtungszeit verdoppelt, bis sich die diskreten Bögen zu einer homogenen Flamme summierten (erstes Bild, erste Reihe)

Zwischen Feuer und Flamme

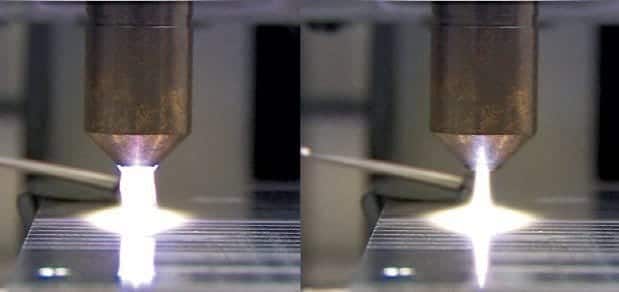

Je nach Abstand zwischen der Düsenöffnung und einer elektrisch leitenden Oberfläche brennt das Plasma in zwei sehr unterschiedlichen Modi (Bild 4). Bei einem Abstand von größer als 19mm wird die Substratoberfläche mit einer gelblich schimmernden Plasmawolke umhüllt. Bei Bewegung bewirkt solches Plasma eine Aktivierung der Oberfläche über eine Spurbreite von 20 bis 25mm.

Die sich dabei entfaltende thermische Belastung des Substrates ist wegen der relativ großen Wirkfläche moderat.

Auch sehr dünne Folien lassen sich bei relativ niedrigen Geschwindigkeiten unter 1 m/s auf diese Weise vorbehandeln.

Bild 5: Vergleich einer generierten Plasmaflame (Plasmabrush PB3) im diffusen Betriebsmodus (links) und bei einer Lichtbogenübertragung auf eine geerdete Metalloberfläche.

Wenn der Abstand unter 16 mm sinkt, enden die Lichtbögen nicht mehr an der Kante der Düsenöffnung, sondern werden auf die leitende Oberfläche übertragen. Dieser Betriebsmodus ähnelt dem aus der Lichtbogen-Schweißtechnik bekannten: Ein Lichtbogen brennt von einer positiv polarisierten Elektrode auf das Werkstück und bewirkt die sogenannte kathodische Reinigung der Werkstückoberfläche.

Mit der Hochspannungsquelle PS2000 kann ein genau geregelter Pulszug in die Lichtbögen eingekoppelt werden. Durch Variation von Pulsenergie und Frequenz lässt sich die mittlere Leistungsdichte im Plasmastrahl einstellen.

Die über die Oberfläche einer Aluminiumfolie wandernden Lichtbogenansätze weisen eine sehr hohe auf die Fläche bezogene Leistungsdichte auf. Eine langsam bewegte Folie kann mit dieser Art Plasmabehandlung wie mit einem Schweißbrenner zerschnitten werden. Bewegt sich aber die Folie mit einer Geschwindigkeit von mehreren Metern pro Sekunde – je kleiner der Düsenabstand, desto schneller –, bleibt die Aluminiumoberfläche intakt.

Sie wird bei diesem Prozess sehr effizient aktiviert und zusätzlich leicht angeraut.

Der optimale Prozess

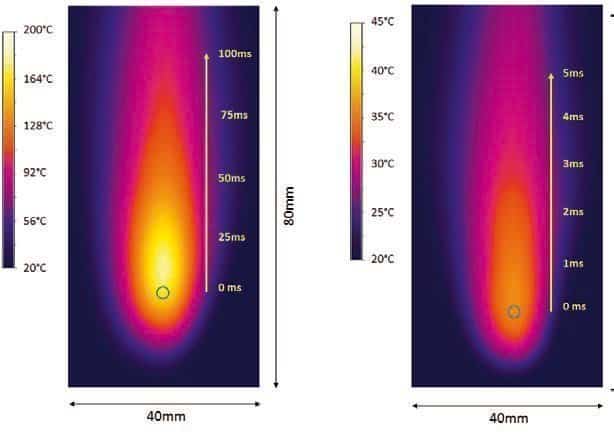

Bild 6: Dynamische Antwortfunktion einer unter einem Plasmastrahl bewegten Bahn aus LDPE 10 μm/100 μm Kartonage: Bei langsamer Prozessgeschwindigkeit (links) schmilzt an der Oberfläche der 10 μm LDPE- Film auf. Der Bildausschnitt der IR-Kamera (40 x 80 mm2) erfasst eine Zeitskala von ca. 100 ms in Bewegungsrichtung. Bei hoher Prozessgeschwindigkeit steigt die Oberflächentemperatur nur um ca. 20K an. Der Bildausschnitt der IR-Kamera (40 x 80 mm2) erfasst eine Zeitskala von 5ms in Bewegungsrichtung.

Um den dynamischen Prozess zu optimieren, ist ein genaues Verständnis der Energieübertragung und des Wärmeflussmodells erforderlich. Hierzu wurde ein detailliertes semiempirisches Modell entwickelt, das den Wärmefluss von geschichteten Materialkombinationen bei hohen Geschwindigkeiten genau simulieren kann. Damit gelingt es, jeden Prozess im Vorfeld zu bestimmen und die richtige Kombination aus Hardware sowie Prozessparametern zu wählen.

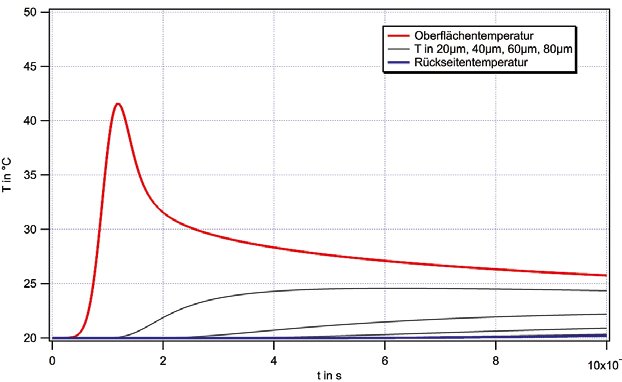

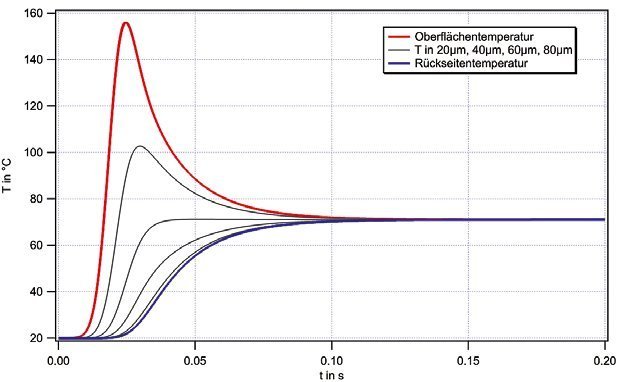

Bild 7: Transiente Temperaturverteilung eines LDPE-kaschierten Kartons

(Verbundmaterial 10μm/100μm) bei einer Hochgeschwindigkeitsanwendung

von 10m/s: Auf der Oberfläche wird eine Maximaltemperatur von 45°C nicht

überschritten. Der Benetzungswinkel mit wasserbasierter Druckfarbe sinkt von

>90° auf <30°, da die gesamte Energie an der Oberfläche umgesetzt wird. Die

Rückseite des Verbundes wird nur um wenige °C erwärmt.

Für schnelllaufende Bahnmaterialien dokumentieren die Bilder 7 und 8 zwei typische Anwendungsfälle. Beim ersten Beispiel sollte ein PE-kaschierter Karton so aktiviert werden, dass die Kunststoffseite der Oberfläche gut bedruckbar ist.

Bild 8: Transiente Temperaturverteilung eines LDPE-kaschierten Kartons (Verbundmaterial 10μm/100μm) bei einer Siegelanwendung: Bei 0.5m/s wird die 10 μm LDPE-Schicht wirkungsvoll aufgeschmolzen. Der Gesamtverbund wird so wenig belastet, dass kein Verfärbungsrisiko besteht

Dabei bestanden die Forderungen, das dünne Material thermisch nicht zu schädigen und eine maximale Bahngeschwindigkeit zu gewährleisten (Bild 7). Im zweiten Fall sollte das identische kunststoffkaschierte Material nun an der Oberfläche so erhitzt werden, dass die Schicht aus LDPE (Low-density polyethylene) aufschmilzt und siegelfähig wird. Auch in diesem Fall sollte sichergestellt sein, dass der Gesamtverbund nicht thermisch geschädigt wird.

Zuverlässige Technik

Um sehr lange und dünne Lichtbogen zu zünden und aufrecht zu erhalten, bedarf es sehr kurzer Hochspannungspulse, die in geringen Zeitabständen erzeugt werden.

Sechzigtausend Kurzschlüsse einer Spannung von mehreren kV muss die elektronische Hochspannungsversorgung des Plasmasystems pro Sekunde verkraften. Diese Zuverlässigkeit bei kompakter Bauweise ist einem für hohe Spannungen und Frequenzen ausgelegten Halbleiterschalter zu verdanken.

Insgesamt ist das Gerät in der Lage, nicht nur die Prozessvorgaben aus dem zentralen Steuerungsrechner zu realisieren, sondern auch die wichtigsten Prozessdaten aufzunehmen und an den „Host“ zwecks Sicherung der Qualität zu schicken. Für den Datenaustausch wird die besonders störsichere und flexible CAN-Open Schnittstelle verwendet [6].

Elektroden verschleißen

Die Wirtschaftlichkeit einer Produktionsanlage hängt sehr stark von der Länge der Service-Intervalle ab. Aus diesem Grund ist die Minimierung des Verschleißes von Verbrauchskomponenten – in diesem Fall Düsen und Elektroden – von primärer Bedeutung. Die Lebenszeiten der Innenelektroden im Bereich von tausenden von Stunden sind zufriedenstellend.

Leider verliert durch die thermische Erosion eine aus reinem Kupfer gefertigte Düse ca. 10 mg an Material pro Stunde. Schon nach einer Zeit von hunderten von Stunden führt das zur Verformung der Düse und damit zu Änderungen in der Ausrichtung der Plasmaflamme.

Eine gründliche Untersuchung zahlreicher Kupferlegierungen erlaubte es, eine Materialsorte zu ermitteln, die eine Abtragungsrate von weniger als 0,8 mg/h aufweist. Dies bedeutet eine 12-fache Verlängerung der Lebenszeit einer Düse im Vergleich zum reinen Kupfer. Eine im Bereich von tausend Stunden liegende Lebenszeit reicht aus, um einen wartungsarmen 24/7-Betrieb der Produktionsanlage zu garantieren.

Zusätzlich wird eine fast unbegrenzte Lebenszeit der Düse (mehrere tausend Stunden) beim Betrieb im Modus des übertragenen Lichtbogens erreicht.

Fazit

Moderne Atmosphärendruck-Plasmatechnik ermöglicht es, pro Tag 1000km Verbundfolie für Lebensmittelverpackungen bei hoher und gleichbleibender Qualität herzustellen. Dies gelingt durch den Betriebsmodus des übertragenen Lichtbogens, der sowohl hohe Anforderungen hinsichtlich hoher Leistungsdichte als auch langer Lebenszeit erfüllt. Um die optimalen Prozessparameter zu finden, wurden vorab Berechnungen und IR-Messungen unternommen. Auf diese Weise konnte die am besten geeignete Hardware zusammengestellt werden. Dank der innovativen Steuerungs- und Kommunikationslösungen der Hochspannungsversorgung lassen sich zur Sicherung der Qualität sowohl eine genaue Feinabstimmung erreichen als auch die Prozessdaten des gesamten Plasmaprozesses aufzeichnen.

Quellen:

- Selwyn et. al., Materials Processing Using an Atmospheric Pressure, RF-Generated Plasma Source, Contrib. Plasma Phys. Vol. 6, Seiten 610-619, 2001

- Moisan et. al., Waveguide-based single and multiple nozzle plasma torches: the TIAGO concept, Plasma Sources Science and Technology Vol 10, Seiten 387-394, 2001

- Kunhardt, Generation of large-volume, atmospheric-pressure nonequilibrium plasmas, IEEE Tr. on Plasma Science, Vol. 28, Seiten 189-, 2000

- Berg et. al., Wettability, Marcel Dekker, Inc., 1993

- Plasmaaktivierung von Aluminium xxx

- Produktbroschüre relyon plasma, Deutsch