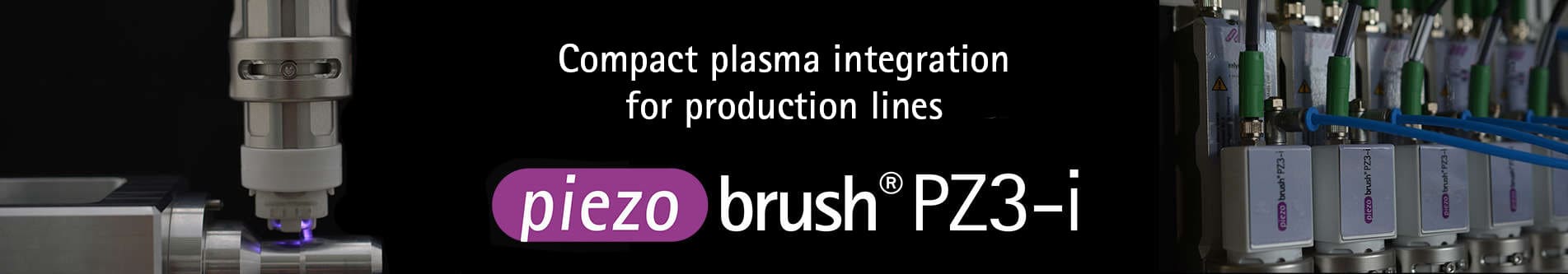

PiezoBrush PZ3-i

Die kompakte Plasmaintegration als Industriestandard der Zukunft

Das Kaltplasma-Gerät PiezoBrush PZ3-i ist für die Integration in neue und bestehende Fertigungsanlagen vorgesehen und daher kompakt, sicher und effizient konzipiert. Besonders für die Vorbehandlung von Oberflächen vor nachfolgenden Prozessen wie Kleben, Drucken und Laminieren ist derPiezoBrush PZ3-i hervorragend geeignet und sichert so Prozess- und Produktqualität gleichermaßen.

Besonders zeichnet sich der PiezoBrush PZ3-i durch seine extreme Leistungseffizienz aus. Aufgrund seiner einzigartig kompakten und robusten Bauform kann der PiezoBrush PZ3-i schnell und leicht in Produktionslinien sowie teil- bis vollautomatisierte Anlagen integriert werden. Zudem ist eine umfassende Prozesskontrolle bei automatisierten Produktionsabläufen möglich, die die Rückverfolgbarkeit (engl. Traceability) gewährleistet. Das Gerät ist darüber hinaus intuitiv zu bedienen und werkzeugfrei zu warten.

Anwendungsgebiet

- Inkjet-, Kennzeichnungs- und Tampondruck

- Klebeprozesse mit Epoxid, Polyurethan und Cyanacrylate etc.

- Verguss- und Dosiertechnik

- Füge- und Montagetechnik

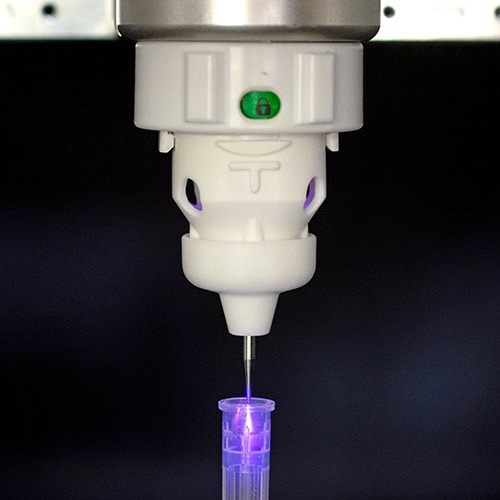

- Labor- und Medizintechnik

- Verpackungstechnik

- Mikrobiologie, Mikrofluid- und Lebensmitteltechnik

Einsatzmöglichkeiten

- Aktivieren von Oberflächen verschiedenster Grundwerkstoffe

- Optimierung von Klebe-, Druck- und Laminierungsprozessen

- Oberflächenbehandlung von Kunststoffen, Gläsern, Keramiken, Metallen, Verbundwerkstoffen und Naturmaterialien

- Gezielte Verbesserung der Benetzbarkeit unterschiedlichster Oberflächen

- Feinstreinigung von Oberflächen

- Alternative zu chemischen Primern, Beflammungsprozessen und mechanischem Anrauen

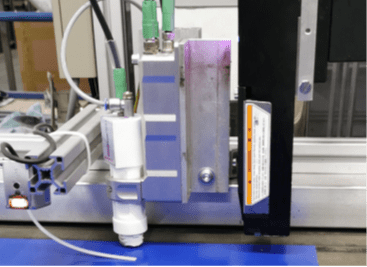

Anwendungsbeispiel

Plasma-Vorbehandlung beim Kennzeichnungsdruck

Ein führendes Unternehmen in Entwicklung, Produktion und Vertrieb von Werkzeuglösungen für die Oberflächenbearbeitung, setzt den neuen piezobrush® PZ3-i in Verbindung mit dem KEYENCE MK-G1000SA Continuous-Inkjet-Drucker ein um PTFE-Gewebe sicher und effektiv zu kennzeichnen.

PiezoBrush PZ3-i im Online Shop bestellen

-

PiezoBrush PZ3-i mit CAN-Bus-Schnittstelle (ohne Module)3.280,00 €

-

PiezoBrush PZ3-i ohne CAN-Bus-Schnittstelle (ohne Module)3.050,00 €

-

Leihgerät PiezoBrush PZ3-i550,00 € / 15 days

Technische Daten PiezoBrush PZ3-i

- Elektrischer Anschluss: 24 V DC

- Leistungsaufnahme: max. 18 W

- Gewicht: 370 g

- Ausführung: Integrationseinheit mit Gasanschluss

- Plasmatemperatur: < 50 °C

- Typische Behandlungsgeschwindigkeiten:

- Feinstreinigung: 1 – 15 mm/s

- Klebeprozesse: 10 – 150 mm/s

- Druckprozesse: 100 – 1500 mm/s

- Typischer Behandlungsabstand: 2 – 10 mm

- Typische Behandlungsbreite: 5 – 29 mm

Modularität

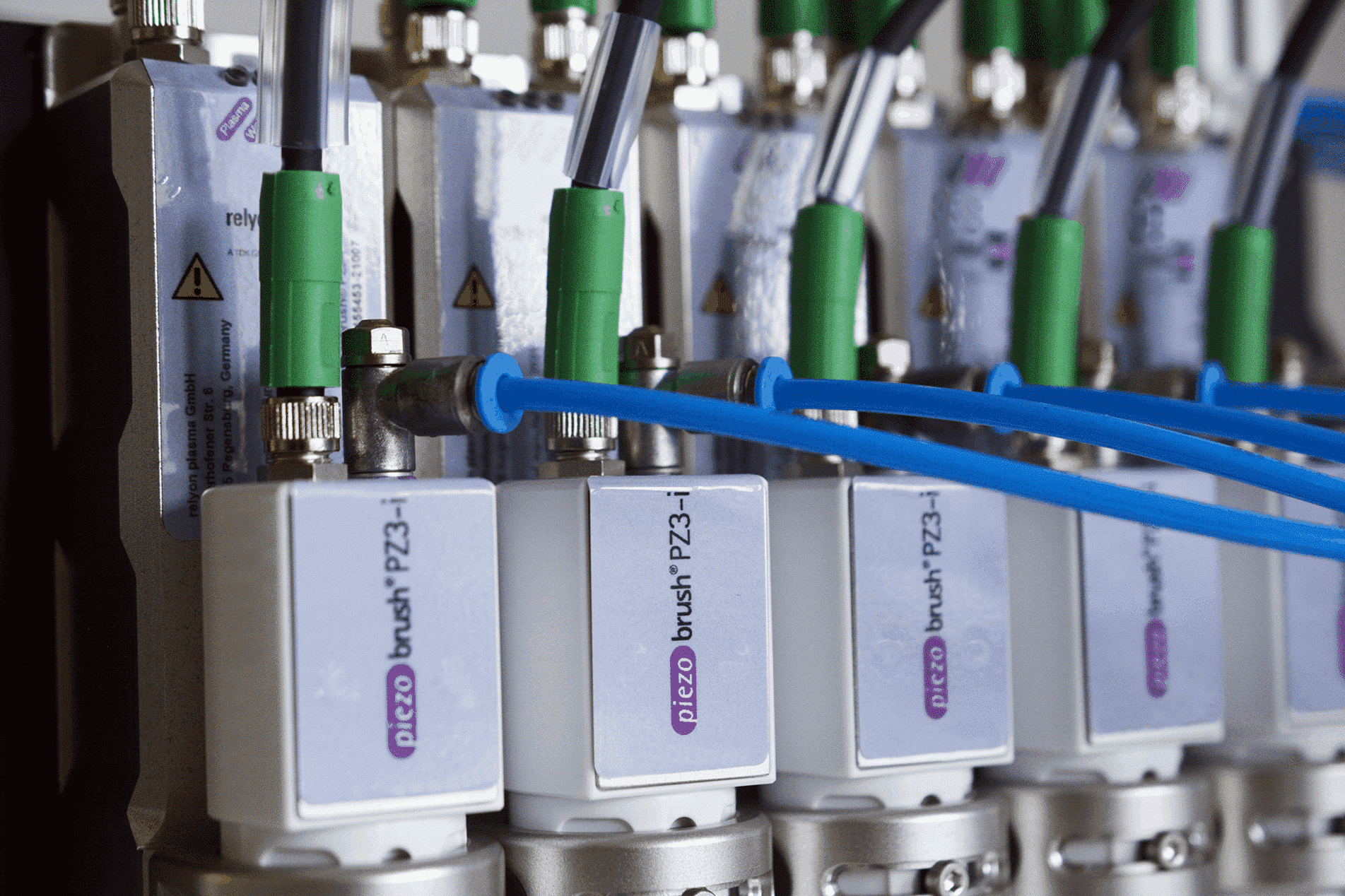

Mit einer durchschnittlichen Behandlungsbreite von 5 – 29 mm (CDA) ist der PiezoBrush PZ3-i sehr gut für die Vorbehandlung von Klebenuten oder für den Kennzeichnungsdruck auf niederenergetischen Materialien geeignet. Mit anderen Prozessgasen wie z. B. Stickstoff sind allerdings sogar Behandlungsbreiten von bis zu 50 mm möglich. Für viele Anwendungen sind jedoch noch größere Behandlungsbreiten erforderlich. Durch die modulare Bauweise ist eine Aneinanderreihung der Einzelgeräte jederzeit sehr einfach möglich, sodass auch größere Behandlungsbreiten individuell an die Anwendung angepasst werden können.

Wechselmodule

Unterschiedliche Oberflächen müssen mit dem jeweils passenden Zubehör aktiviert werden, um am Ende ein gutes Ergebnis zu erzielen. Wir bieten Ihnen für die Plasmaintegration PiezoBrush PZ3-i derzeit fünf verschiedene Wechselmodule an. Die PDD® Technologie, mit der das kalte Plasma im PiezoBrush PZ3-i erzeugt wird, basiert auf der Entladung hoher elektrischer Felder. Daher ist bei der Wahl der Module die elektrische Leitfähigkeit des zu behandelnden Bauteils von entscheidender Bedeutung.

Wechselmodule im Online Shop erwerben

Anschlussleitungen für den PiezoBrush PZ3-i

Dieses optionale Zubehörset für den PiezoBrush PZ3-i besteht aus einer Anschlussleitung DC, einer Anschlussleitung Kommunikation und einem Gasschlauch. Die Länge beträgt jeweils 10 m. Das Zubehörset ist im Onlineshop erhältlich.

Vorteile

- Wartungsfreundlichkeit: werkzeugloser Modulwechsel, grundsätzlich selten Wartung nötig

- Modularität: je nach Einsatzzweck und Substratmaterial abgestimmte Module, Anreihung mehrerer Geräte möglich

- Kommunikation und Prozesssicherheit: Überwachung durch Plasma OK Signal, ob Modul in zulässigem Betriebspunkt ist; extrem geringer Temperatureintrag auf die Werkstoffe (keine thermische Überbehandlung der Substrate möglich); Digital I/O-Signal; LED-Statusanzeige; niedrige Strömungsgeschwindigkeiten für temperaturempfindliche Materialien und leichte Bauteile; optional: BUS-Kommunikation verfügbar (Modulhistorie ist auslesbar)

- Arbeitssicherheit: Berührsicherheit (keine Lichtschranke oder mechanische Einhausung benötigt), generell keine persönliche Schutzausrüstung (PSA) notwendig, sehr geringe Stickoxide

- Integration: Energieversorgung durch Niederspannung (24 V), geringes Gewicht ermöglicht günstige Robotereinheiten, einfach zu integrieren, kompakte Bauweise (Trennbarkeit von Modulträger und Treibereinheit), auch für kleinen Bauraum geeignet, einfach umzusetzende Hardwareschnittstellen

- Umweltfreundlichkeit: Energieeffizienz (max. 18 W), sehr niedriger Verbrauch von Prozessgasen (10 l/min), sehr umweltschädliche Prozesse wie chemischer Primer oder Beflammungsprozesse werden ersetzt

- Sehr gutes Preis-Leistungsverhältnis: geringe Betriebskosten, kundenfreundliche Anschaffungskosten

- Niederschwellige Prozessvalidierung durch Kompatibilität mit Handgerät: identische Kernkomponenten und Leistungsklasse

FAQ

Downloads

| Beschreibung | Sprache | Download |

|---|---|---|

| Betriebsanleitung PiezoBrush PZ3-i | DE/EN | Betriebsanleitung auf Deutsch und Englisch |

| Dokumente für PiezoBrush PZ3-i CAN Integration (EDS-Datei, Device Document) | EN | Dokumente für CAN Integration |

| Flyer PiezoBrush PZ3-i | DE | Flyer |

| Vergleich PiezoBrush PZ2-i und PiezoBrush PZ3-i | DE | Flyer |

| Paper: Application of Nitrogen Piezoelectric Direct Discharge | EN | Paper |

| Whitepaper PiezoBrush PZ3: endurance test for standard module | EN | Whitepaper |