Thermographische Untersuchungen zur Vorbehandlung von Polypropylen

Motivation und Zielsetzung

Im Rahmen der Beta-Testaktion für das Gerät piezobrush® PZ3 der relyon plasma GmbH führte das SKZ eine Studie zur Haftungssteigerung eines 2K-Epoxidklebstoffs auf einem niederenergetischen und damit schwer klebbaren Kunststoff Polypropylen (PP) durch. Zum Einsatz kamen dabei neben dem piezobrush® PZ3 und dem Vorgängermodell PZ2 (beide beruhend auf der „Piezoelectric-Direct-Discharge“(PDD)-Plasmatechnologie auch eine konventionelle Atmosphärendruckplasma-Anlage mit rotierender Düse (ADP). Des Weiteren wurde der Prozess der Plasmavorbehandlung mittels Thermographie überwacht, um den Einfluss der Vorbehandlungsart auf die Temperaturerhöhung des Substrats zu untersuchen.

Materialien und Methoden

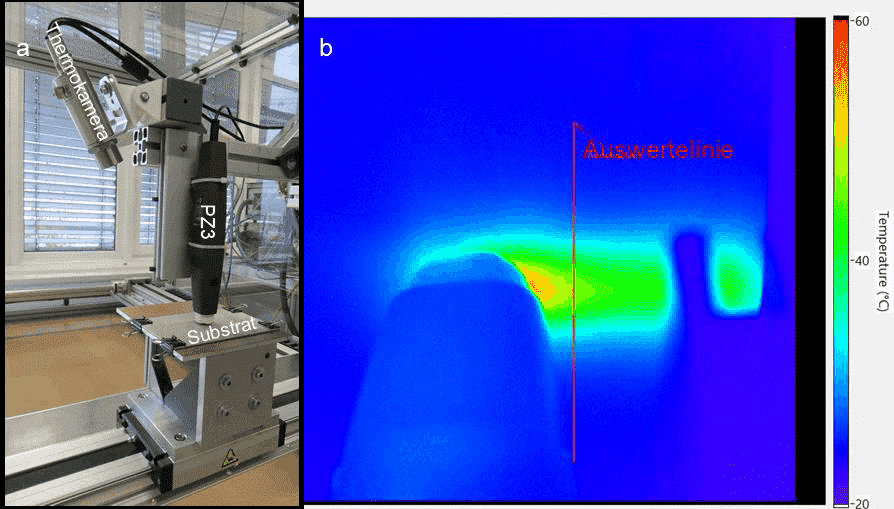

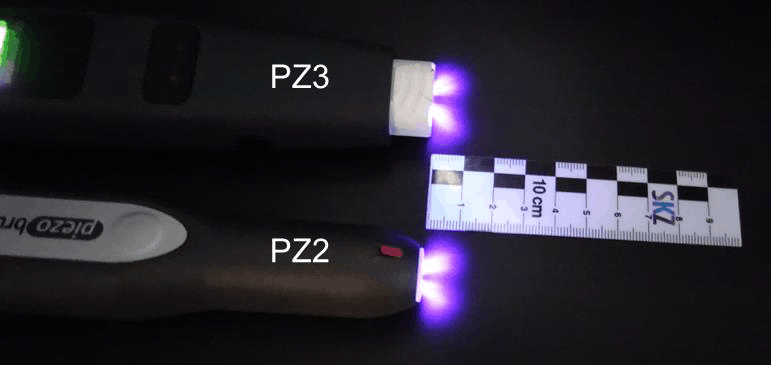

Als Substrate kamen extrudierte PP-Platten (MEPOLEN PP-H, Fa. BEN Kunststoffe Vertriebs-GmbH) mit einer Dicke von 2 mm zum Einsatz. Nach der Reinigung der PP-Substrate im Ultraschallbad für 5 min und anschließender Ablüftung für 15 min in einem automatisierten Vorbehandlungsstand mit integrierten motorisierten Achsen erfolgte die Vorbehandlung der Platten mit den drei verschiedenen Geräten (PZ2, PZ3 und ADP) (vgl. Abbildung 1a). Eine ebenfalls eingebaute Thermokamera der Fa. Optris GmbH mit einer Bildfrequenz von 80 Hz zeichnete während der Vorbehandlung Thermogramme auf, welche über ein 2,0 cm entferntes Linienprofil (rote Linie) hinsichtlich ihrer Temperaturverteilung ausgewertet werden (vgl. Abbildung 1b).Sowohl die Thermokamera als auch die einzelnen Vorbehandlungsanlagen wurde fest installiert und die definierte Behandlungsgeschwindigkeit wurde durch das Verfahren des achsengesteuerten Probentischs realisiert. Bei der Wahl des Behandlungsabstands zwischen Substrat und den beiden piezobrush-Geräten wurde sich mit 3,0 mm, 6,0 mm und 9,0 mm an den Empfehlungen des Geräteherstellers orientiert. In Abbildung 2 ist der optisch erkennbare Plasmaaustritts-Bereich dargestellt. Hier ist deutlich zu erkennen, dass der aktive Bereich des Plasmas bei beiden Geräten ca. 12 mm aus der Düsenöffnung herausragt. Bei der ADP betrug der Düsenabstand 8,0 mm. Die Behandlungsgeschwindigkeiten variierten zwischen 0,5 mm/s und 20,0 mm/s.

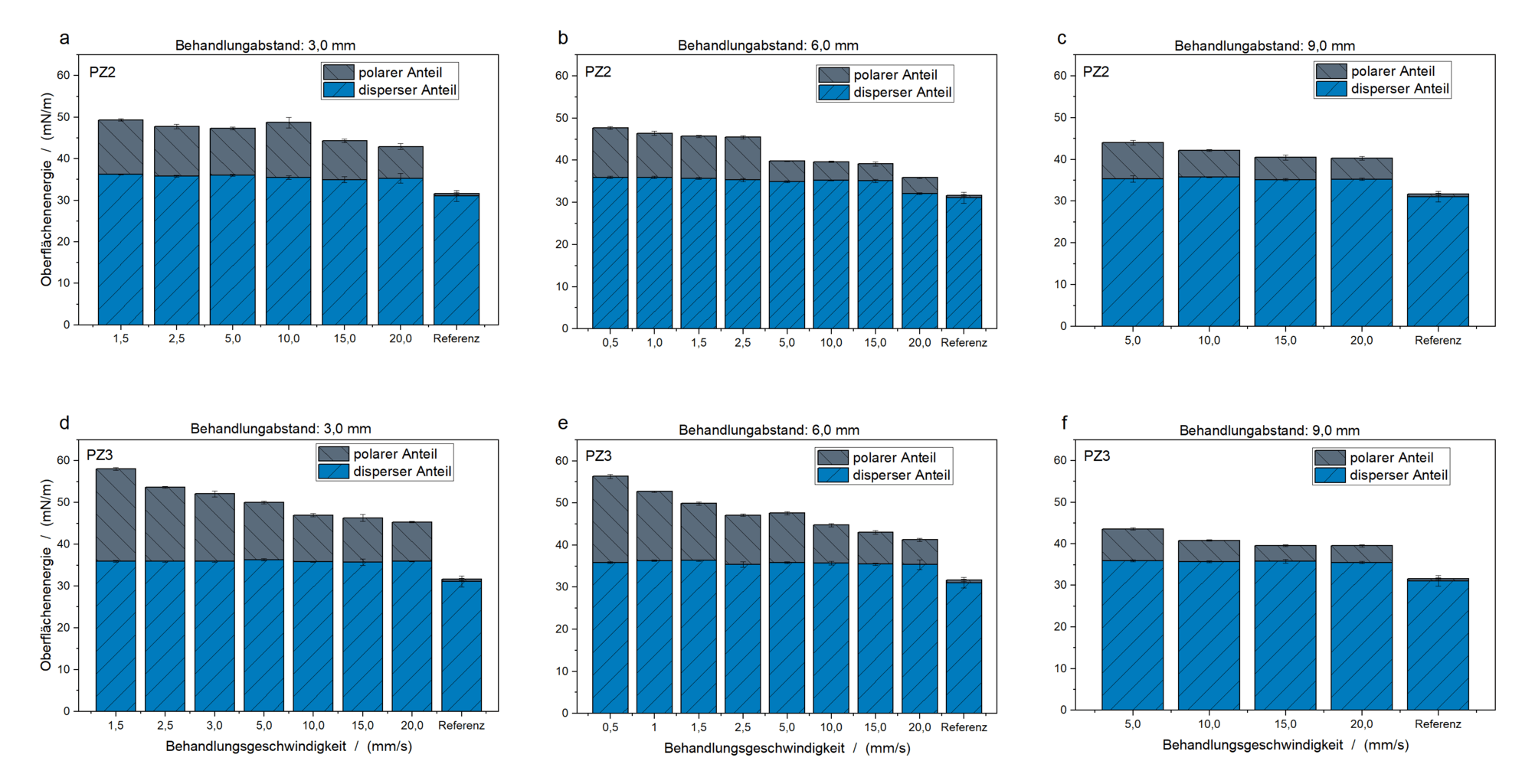

Um geeignete Vorbehandlungsparameter für die Haftfestigkeitsuntersuchungen zu ermitteln, wurden Kontaktwinkelmessungen zur Bestimmung der Oberflächenenergie (OFE) an den vorbehandelten Substraten nach DIN EN ISO 19403-2 mit einem Drop Shape Analyzer DSA30 der Fa. KRÜSS GmbH durchgeführt. Als Testflüssigkeiten

wurden Diiodmethan sowie entionisiertes Wasser (beide p.a. Reinheit) verwendet. Pro Testflüssigkeit wurden bei den Messungen jeweils fünf Tröpfchen abgelegt. Die Auswertung der Messdaten erfolgt nach der Methode von Owens-Wendt-Rabel-Kaelble-Methode (OWRK). Die hinsichtlich ihrer OFE vielversprechendsten Vorbehandlungsparameter wurden anschließend für die Festigkeitsuntersuchungen verwendet.

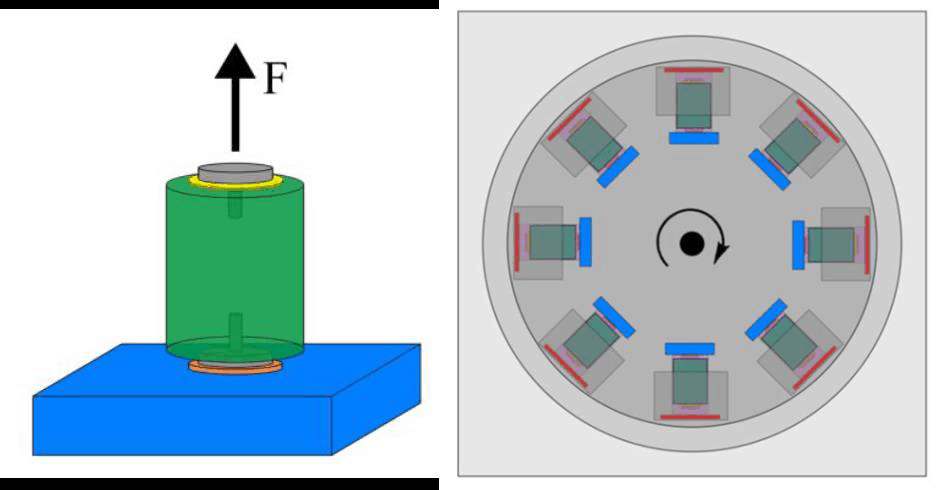

Dabei wurden Zugprüfungen mit dem Adhesion Analyzer LUMiFrac der Fa. LUM GmbH auf Basis der CAT-Technologie durchgeführt. Als Klebstoff wurde der 2K-Epoxidklebstoff DELO-DUOPOX® AD840 der Fa. DELO Industrie Klebstoffe GmbH & Co. KGaA verwendet. Die Klebungen wurden zwischen dem Kunststoffprobekörper und einem Metalladapter hergestellt. Hierfür wurde der Edelstahl-Einschraubadapter V2A-D10 mit einem Durchmesser von 10,0 mm zuvor angeschliffen und mit Isopropanol gereinigt. Vor dem Klebstoffauftrag wurden ca. 5 bis 20 Glaskugeln (Ø = 80 bis 100 μm) zur Gewährleistung einer konstanten Klebschichtdicke auf die Fügefläche abgelegt. Anschließend wurde eine ausreichende Menge Klebstoff aufgetragen, sodass die gesamte Klebfläche durch Erhöhung des Anpressdrucks gefüllt werden konnte, aber der Klebstoff nicht mehrere Millimeter seitlich herausfloss. Für jede Probekörper-Klebstoff-Kombination wurden sechs Zug-Probekörper hergestellt. Die Aushärtung erfolgte bei konstanter Anpresskraft von 1,0 N unter Normklima (23 °C, 50 % Luftfeuchtigkeit) für sieben Tage.

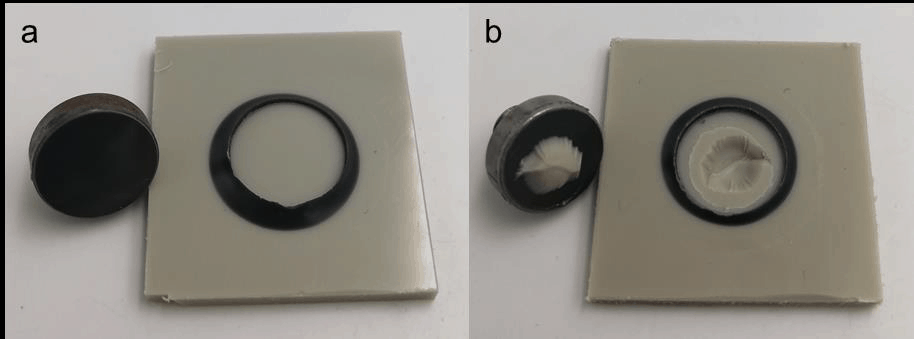

In Abbildung 3 links ist der schematische Aufbau des Probekörpers für die Zugprüfung dargestellt. Der Edelstahl-Einschraubadapter (grau) und ein Kupfergewicht (grün) sind über eine Klebstoffschicht (orange) mit dem Kunststoff (blau) verbunden. Die Prüfanordnung ist in Abbildung 3 rechts dargestellt. Für die Prüfung wird der Aufbau in Rota-tion versetzt, sodass die Zentrifugalkraft auf den Prüfstempel mit 5,0 N/s erhöht wird. Reißt der Prüftempel bei einer bestimmten Belastung ab, detektiert ein Sensor (rot) den Aufschlag. Über die Drehzahl bei Aufschlag und Bruchfläche kann dann die Zugfestigkeit ermittelt werden. Die Bruchart der LUMiFrac-Proben wurde anschließend nach DIN EN ISO 10365 klassifiziert.

Kontaktwinkelmessungen

Bei Betrachtung der Ergebnisse der Kontaktwinkelmessungen in Abbildung 4 ist deutlich zu erkennen, dass die OFE des PP-Substrats nach Vorbehandlung mit dem PZ2 (a – c) und dem PZ3 (d – f) in Abhängigkeit vom Behandlungsabstand (a, d: 3,0 mm; b, e: 6,0 mm; c, f: 9,0 mm) im Vergleich zum unbehandelten Zustand (Referenz) ansteigt. Während die PP-Referenz eine OFE von 31,7 mN/m mit kaum polaren Anteil (0,6 mN/m) aufweist, nimmt die OFE kontinuierlich mit kleiner werdendem Behandlungsabstand und geringerer Behandlungsgeschwindigkeit zu. Dabei kann eine stetige Zunahme des polaren Anteils beobachtet werden, wobei der disperse Anteil auf einem konstanten Niveau (ca. 35 mN/m) bleibt. Beim Vergleich des PZ2 mit dem PZ3 fällt auf, dass bei gleichem Behandlungsabstand und gleicher -geschwindigkeit höhere Werte für die OFE des Substrats mit dem PZ3 erreicht werden. Während es bei den ausge-wählten Parametern mit dem PZ2 nicht möglich war eine OFE von über 50 mN/m zu erzielen, konnte mit dem PZ3 eine Steigerung der OFE auf knapp 60 mN/m verzeichnet werden. Des Weiteren ist auffällig, dass eine Vorbehandlung bei einem Behandlungsabstand von 9,0 mm unabhängig von der Version des piezobrush nur eine geringe Steigerung der OFE des Substrats nach sich zieht. Zwar reicht bei beiden Geräten der aktive Plasmabereich wie in Abbildung 2 gezeigt ca. 12 mm aus der Plasmadüse heraus, jedoch scheint der mit zunehmenden Abstand sinkende Energieeintrag in das Substrat Grund für die niedrigere Oberflächenaktivierung zu sein. Zudem weisen die geringen Standardabweichungen der ermittelten OFE auf eine homogene Vorbehandlung mit den piezobrush-Geräten hin. Eine Verbesserung der Benetzbarkeit des PP-Substrats konnte somit mittels PDD-Plasma erzielt werden.

Zugprüfungen mittels LUMiFrac

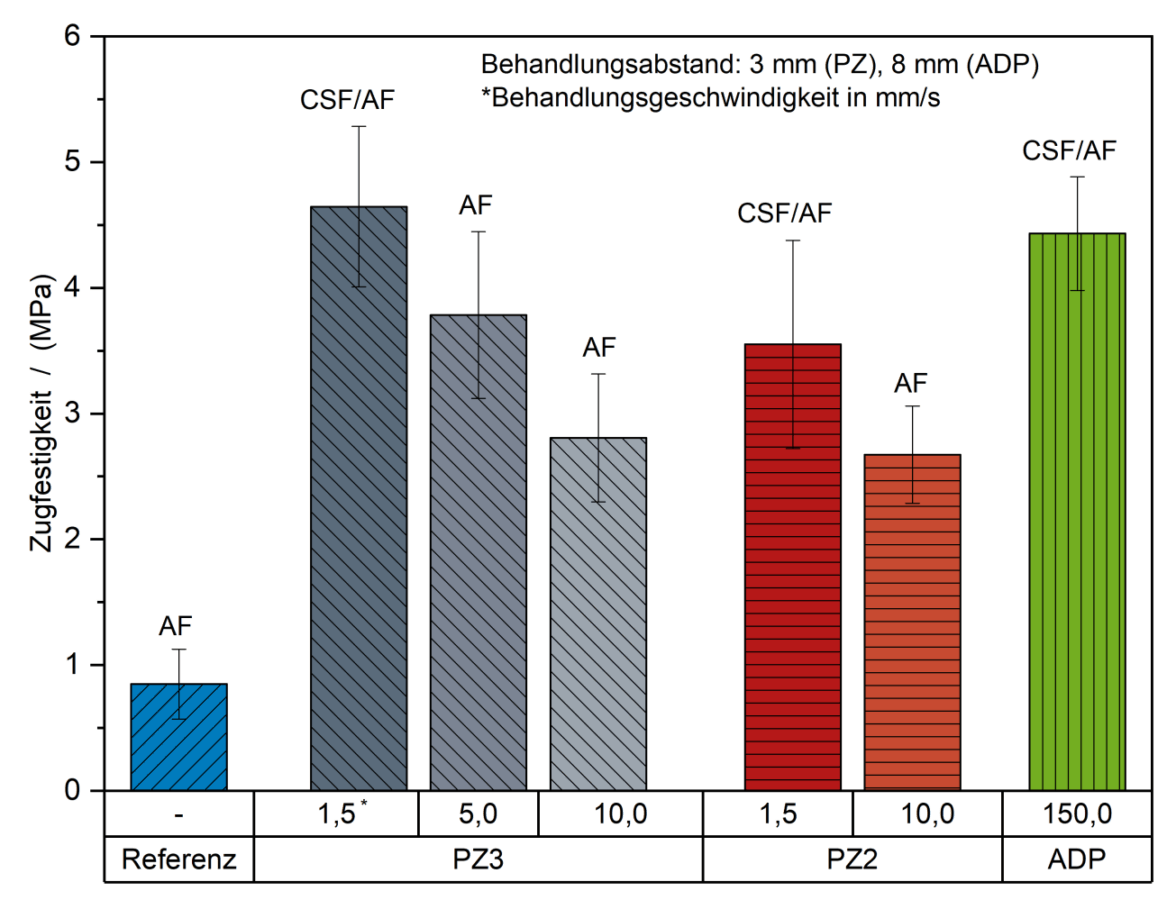

Um den Einfluss der Substrat-Vorbehandlung auf die Klebfestigkeit zu untersuchen, wurden an ausgewählten Behandlungsparametern Klebungen durchgeführt. Neben Referenzproben (unbehandeltes PP) wurden außerdem Proben bei einem Behandlungsabstand von 3,0 mm mit dem PZ2 und PZ3 vorbehandelt, da hier die größte Steigerung der OFE-Werte im Vergleich zur unbehandelten Referenz erzielt wurden. Als Behandlungsgeschwindigkeiten wurden 1,5 mm/s und 10,0 mm/s beim PZ2 sowie 1,5 mm/s, 5,0 mm/s und 10,0 mm/s beim PZ3 gewählt. Zudem diente eine konventionelle Atmosphärendruckplasma-Anlage mit Rotationsdüse als Vergleichsverfahren. Die hier gewählten Parameter (Behandlungsabstand: 8,0 mm bzw. Behandlungsgeschwindigkeit: 150,0 mm/s) für eine optimale Klebfestigkeit resultieren aus Voruntersuchungen mit dem verwendeten PP-Substrat und Klebstoff.

Die Ergebnisse der Zugfestigkeitsprüfungen mittels Adhesion Analyzer sind in Abbildung 5 gezeigt. Es ist deutlich zu erkennen, dass mit allen Vorbehandlungsmethoden eine deutliche Steigerung der Klebfestigkeit im Vergleich zum unbehandelten PP erreicht wird. Mit einer PZ3-Vorbehandlung bei einer Behandlungsgeschwindigkeit von 1,5 mm/s kann die Zugfestigkeit der Klebverbindung von ca. 1,0 MPa im Grundzustand sogar auf bis zu 4,5 MPa nach Vorbehandlung angehoben werden. Auch zeigt sich eine Änderung im Bruchbild: Während die Referenzproben ein adhäsives Versagen (AF) aufweisen, kommt es nach beschriebener Vorbehandlung zu einem teilweise kohäsiven Fügeteilversagen (CSF) (vgl. Abbildung 6). Des Weiteren ist auffällig, dass die Klebfestigkeit mit abnehmender Behandlungsgeschwindigkeit beim PZ2 und PZ3 zunimmt und sich das Bruchbild von AF nach CSF ändert.

Zudem lassen die Ergebnisse eine erhöhte Klebfestigkeit bei gleicher Behandlungsgeschwindigkeit (1,5 mm/s) durch Verwendung des PZ3 im Vergleich zum PZ2 vermuten. Für die ausgewählte Klebstoff-Substrat-Kombination kann somit eine Korrelation zwischen der erhöhten OFE nach Vorbehandlung und der verbesserten Festigkeit der Klebverbindung hergestellt werden. Beim Vergleich der PDD-Plasmatechnologie mit einem konventionellen ADP aus einer Rotationsdüse kann bei optimaler Parameterwahl eine gleichwertige Klebfestigkeitssteigerung erzielt werden.

Thermographie während der Vorbehandlung

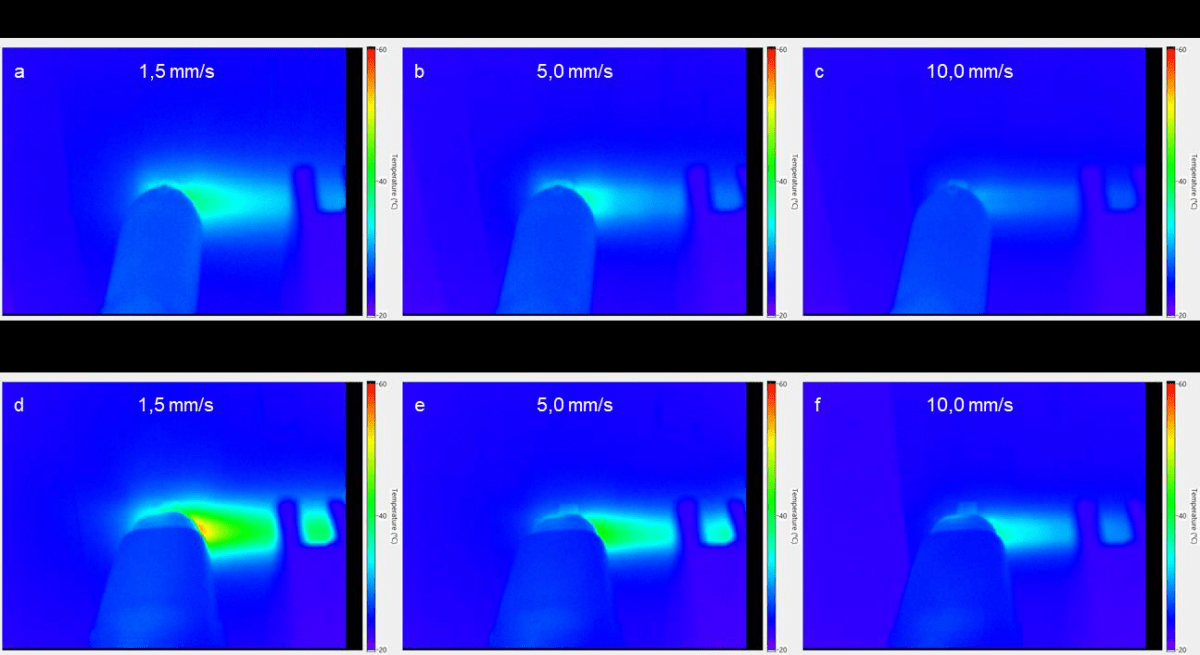

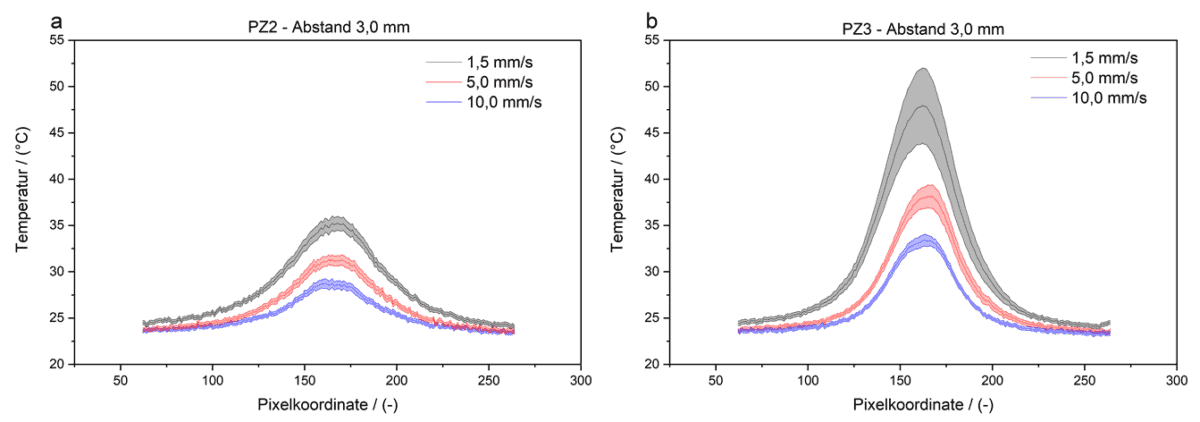

Um zu untersuchen, wie stark die Temperaturveränderung auf den PP-Substraten während der Vorbehandlung mit dem PZ2 und PZ3 ist, wurde der Prozess mit einer Thermokamera überwacht. In Abbildung 7 sind jeweils drei Thermogramme bei den Behandlungsgeschwindigkeiten 1,5 mm/s, 5,0 mm/s und 10,0 mm/s während des Vorbehandlungsprozess mit dem PZ2 (a – c) und PZ3 (d – f) gezeigt. Der Behandlungsabstand wurde hier auf konstante 3,0 mm eingestellt. Bei Betrachtung der Thermogramme fällt auf, dass die Temperaturbelastung erwartungsgemäß mit zunehmender Behandlungsgeschwindigkeit abfällt. Auch ist zu erkennen, dass die Vorbehandlung mit dem PZ3 eine größere Temperaturerhöhung bei gleicher Behandlungsgeschwindigkeit hervorruft, als dessen Vorgänger PZ2. Dennoch bleiben die Oberflächentemperaturen des Substrats selbst bei sehr langsamen Behandlungsgeschwindigkeiten (z. B. 1,5 mm/s) unter 55 °C.

Dies wird nochmals bei der graphischen Auftragung der Temperatur über die Pixelkoordinate entlang der Auswertelinie in Abbildung 8 verdeutlicht. Während die Maximaltemperatur bei der Behandlung mit dem PZ2 35 °C nicht übersteigt, ergibt sich für eine Behandlungsgeschwindigkeit von 1,5 mm/s mit dem PZ3 eine maximale Temperatur von ca. 53 °C. Bei den vom Hersteller empfohlenen Behandlungsgeschwindigkeiten von 10,0 bis 20,0 mm/s sind aber auch mit dem PZ3 keine Temperaturen über 35 °C detektierbar.

Fazit

Zusammenfassend lässt sich sagen, dass eine Oberflächenmodifikation mittels PDD-Technologie des unpolaren Kunststoffs PP sehr gut möglich ist. Durch die Vorbehandlung von PP mit dem PZ2 bzw. PZ3 kann die Oberflächenenergie (insbesondere der polare Anteil) bei der Wahl geeigneter Behandlungsparameter erhöht und eine signifikante Steigerung der Klebfestigkeit im Vergleich zum unbehandelten PP-Substrat erreicht werden. Es ließ sich außerdem für die ausgewählte Klebstoff-Substrat-Kombination zeigen, dass eine Vorbehandlung mit dem PZ3 eine vergleichbare Festigkeitssteigerung wie eine Vorbehandlung mit einer herkömmlichen ADP-Anlage mit rotierender Düse bei höherer Behandlungsgeschwindigkeit erzielte.

Ein weiterer Vorteil der PDD-Technologie ist die Behandlung des Substrats mit kaltaktivem Plasma. Durch thermographische Aufnahmen konnte gezeigt werden, dass die Temperatur des Substrats selbst bei geringen Behandlungsgeschwindigkeiten und geringen Abständen nicht über 55 °C stieg. Dies ist vor allem bei temperaturempfindlichen Materialien wie Kunststoffen von entscheidender Bedeutung. So können auch Folien problemlos mit den piezobrush-Geräten ohne Schädigung vorbehandelt werden. Als Nachteil ist aufgrund der niedrigeren Leistung der Geräte im Vergleich zu herkömmlichen atmosphärischen Plasma-Anlagen die Notwendigkeit einer geringeren Behandlungsgeschwindigkeit zu nennen.

Des Weiteren konnte mittels Thermographie gezeigt werden, dass die Behandlung mit dem PZ3 im Vergleich zum PZ2 zwar etwas energieintensiver ist, aber dafür eine signifikante Erhöhung der OFE und Klebfestigkeit im Vergleich zu seiner Vorgängerversion PZ2 erzielt.