Einsatz von Plasma beim Bonden, Aktivieren und Ätzen

Inola Kopic, Lukas Hiendlmeier, Fulvia Del Duca und George Al Boustani vom Lehrstuhl für Neuroelektronik an der Technischen Universität München (TUM) haben drei verschiedene Anwendungsmöglichkeiten des Handgeräts piezobrush® PZ3 und der zugehörigen Modulen Standard und Nearfield untersucht. Dazu gehören die Haftverbindung zwischen Glas und Polydimethylsiloxane (PDMS), die Oberflächenaktivierung von Polyimid (PI) und das Ätzen von Parylene‑C.

Alle Messungen fanden unter normalen Laborbedingungen (p = 1,3 bar; T = 25 °C; r.L. = %) und die Plasmabehandlung unter einer Abzugshaube statt.

Bonden von PDMS auf Glas

Ein Standardverfahren für die Herstellung von Mikrofluidik ist die Softlithographie mit Silikon (PDMS). Hierbei werden die Kanäle von einem sogenannten Mastermold abgeformt und anschließend durch Bonden auf eine andere Oberfläche geschlossen. Üblicherweise wird das PDMS über Plasma auf Glas gebondet. Dabei werden OH Gruppen auf der PDMS- und Glasoberfläche induziert und anschließend miteinander in Kontakt gebracht. Es entstehen unter Abspaltung von Wassermolekülen stabile Si-O-Si Bindungen, wodurch man das PDMS im Idealfall nicht mehr abziehen kann.

Das Ziel dieser Untersuchung bestand deshalb darin, zu testen, ob die Plasmabehandlung mit dem piezobrush® PZ3 Handgerät die Oberfläche ausreichend verändert, dass sich die Bindung zwischen Glas und PDMS ausbildet.

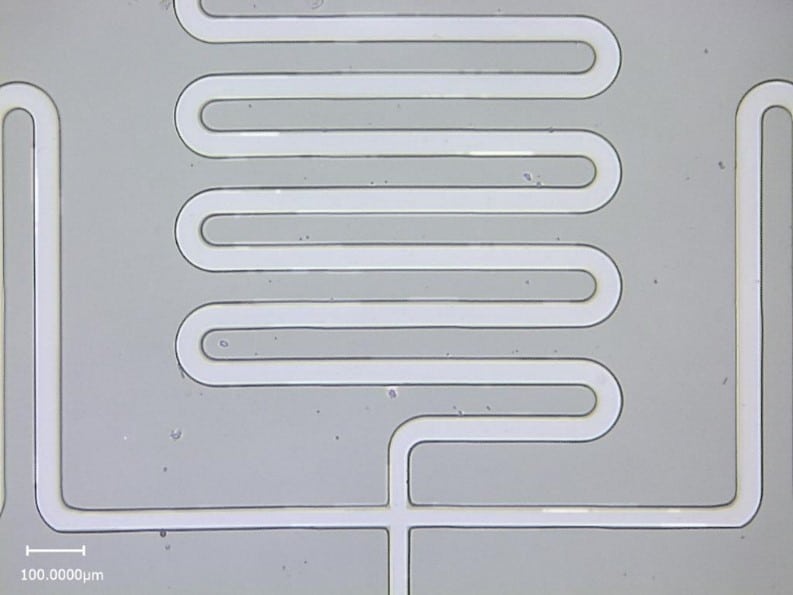

Für die Untersuchung wurde eine mikrofluidische Struktur softlithographisch mit 1,5 mm dickem PDMS abgeformt (siehe Abbildung 1). Im Anschluss wurde die Struktur auf eine 1 mm dicke Glasscheibe gebondet. Beide Oberflächen (ca. 2 cm2) wurden dafür für 1 min bei 100% Leistung behandelt. Das PDMS wurde auf das Glas gelegt und leicht angedrückt. Nachfolgend wurde die Mikrofluidik auf die Glasscheibe gelegt und angedrückt. Zur Überprüfung der Haftung wurde zudem versucht, das PDMS mit einer Pinzette von der Glasscheibe abzulösen. Video 1 zeigt deutlich, dass die Verbindung zwischen Polymer und Glas so stabil ist, dass sich lediglich kleine Stücke herausbrechen lassen, sich die PDMS-Schicht jedoch nicht von Glas entfernen lässt.

Oberflächenaktivierung von Polyimid-Folien

Neben dem Bonden von mikrofluidischen Strukturen aus PDMS auf Glas wurde ebenso die Hydrophilie von PI-Folien vor und nach einer Plasmabehandlung untersucht. In der Mikrofabrikation kommt es häufig vor, dass Oberflächen modifiziert werden, um diese hydrophiler zu machen. Hydrophile Oberflächen sind beispielsweise beim zentrifugalen Beschichten oder bei anschließenden Tintendruckprozessen von Vorteil, da sich die Flüssigkeit auf der Oberfläche besser verteilen lässt.

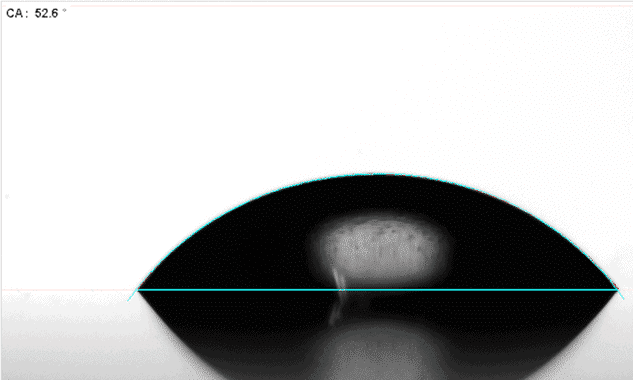

Ein Indikator zur Überprüfung, ob eine Oberfläche hydrophil oder hydrophob (wasserabweisend) ist, ist der Kontaktwinkel (CA). Hierfür wird ein Tropfen einer Flüssigkeit (beispielsweise Wasser) auf die zu testende Oberfläche gegeben und der Winkel, der sich zwischen dem Tropfen und dem Substrat ausbildet, gemessen. Beträgt der Winkel > 90°, so spricht man von einer hydrophoben Oberfläche. Ist der Winkel hingegen < 90°, so ist die Oberfläche hydrophil. Diese Methode wurde von dem Team der TUM zur Charakterisierung des Substrats verwendet. Als Substrat dienten dabei zwei gereinigte 75 µm dicke PI‑Folien. Eine dieser Folie wurde anschließend zusätzlich mit Plasma behandelt (1 min bei 100 % Leistung). Mit Hilfe eines Kontaktwinkelmessgeräts von Dataphysics wurde ein Tropfen der Testflüssigkeit, in diesem Fall Reinstwasser, auf die Oberflächen gegeben und anschließend der Kontaktwinkel auf beiden Folien gemessen. Das Ergebnis ist in Abbildung 2 und Abbildung 3 zu sehen.

Es ist deutlich erkennbar, dass der Kontaktwinkel (CA) auf beiden Oberflächen < 90° ist. Das bedeutet wiederum, dass beide Substratoberflächen hydrophil sind. Erstaunlich ist allerdings, dass sich der Kontaktwinkel auf dem behandelten Substrat bereits nach einer einminütigen Anwendung mit piezobrush® PZ3 wesentlich verringert (CA = 20,7 °) und somit die Oberfläche hydrophiler wird.

Ätzen von Parylene-C

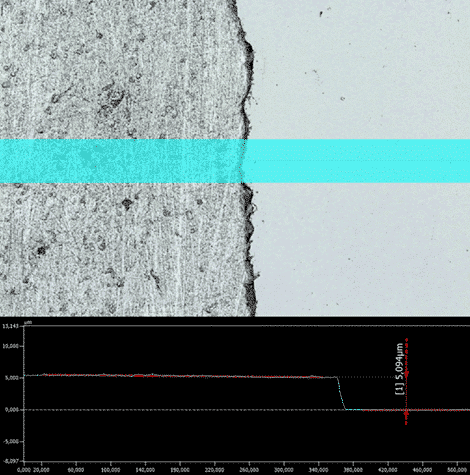

Parylene hat als Beschichtungsmaterial in der Mikroelektronik- und Medizinindustrie breite Akzeptanz gefunden. Dabei ist besonders das Entfernen in abgegrenzten Bereichen von großem Interesse. Ein Verfahren dafür ist das Ätzen mit Sauerstoffplasma. Zur Überprüfung, ob der piezobrush® PZ3 zum Ätzen von Parylene‑C geeignet ist, wurde eine Testreihe durchgeführt. Hierfür wurde ein mit 5 µm Parylene‑C beschichtetes 1 mm dickes Glassubstrat mit Kapton Tape maskiert und über eine Dauer von 20 min (entspricht 4×5 min) bei 100 % Leistung mit dem Plasma-Handgerät behandelt und anschließend der Dickenunterschied der Paryleneschicht zwischen dem geätzten und dem durch das Tape geschützten Bereich mit Hilfe eines Profilometers (Keyence VK250) gemessen.

In Abbildung 4 ist das Ergebnis nach der Plasmabehandlung dargestellt. Im unteren Bild ist der Höhenunterschied zwischen dem Glassubstrat und der Paryleneschicht zu sehen. Durch das Plasmagerät konnte die gesamte 5 µm dicke Schicht innerhalb von 20 min weggeätzt werden. Somit eignet sich das Gerät selbst zum Ätzen von Paryleneschichten im µm-Bereich.

Fazit

Abschließend kann gesagt werden, dass das Plasmahandgerät in den verschiedensten Bereichen, sei es in der Mikrofluidik, -elektronik oder -fabrikation, gut zum Einsatz kommen kann und sich trotz seiner kompakten Größe gegenüber üblicher Plasmaanalagen ein hervorragendes Ergebnis beim Aktivieren erzielen lässt.