relyon plasma GmbH – A TDK Group Company

relyon plasma bietet ein breites Spektrum an spezialisierten Plasmakomponenten für manuelle Anwendungen und Inline-Prozesse. Atmosphärendruckplasmen, die durch elektrische Entladungen in Luft oder anderen Gasen erzeugt werden, besitzen eine bemerkenswerte Kombination von Eigenschaften, die eine einzigartige Oberflächenbehandlung ermöglichen. Solche Plasmen produzieren große Mengen sehr reaktiver, aber kurzlebiger chemischer Spezies. Diese können ein breites Spektrum von Oberflächen desinfizieren, reinigen, modifizieren und funktionalisieren und so für das Kleben, Lackieren und Bedrucken vorbereiten. Unsere Plasmakomponenten können ebenfalls zur Desinfektion in der Medizintechnik eingesetzt werden. Nutzen auch Sie Plasmatechnologie zur Oberflächenbehandlung!

rely on plasma. relyon plasma.

Neuigkeiten

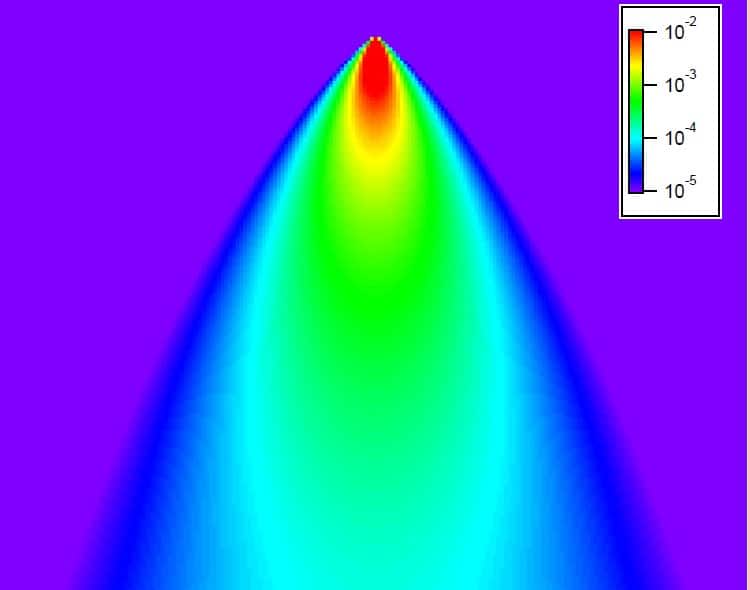

Die Publikation befasst sich mit der Bewertung der UV-Emission eines gepulsten atmosphärischen Plasmastrahls am Beispiel des Plasmagenerators PG-31, der Teil des atmosphärischen Plasmasystems PlasmaBrush PB3 ist.

MediPlas Komponenten

Der MediPlas Ozongenerator kann in verschiedensten Bereichen angewendet werden. Das Video zeigt Experimente zum Entfärben von Lebensmittelfarben, zur Ozonbehandlung von Lebensmitteln gegen Mikroorganismen, zum Bleichen von Textilien und zur Reinigung einer Schlauchinnenseite.

MediPlas Komponenten >>Wechselmodule

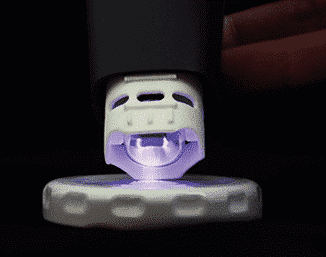

Für den PiezoBrush PZ3 und den PiezoBrush PZ3-i gibt es fünf verschiedene Module. Bei der Auswahl des Moduls kommt es darauf an, wie groß die zu behandelnde Fläche ist, mit welchem Gas der Anwender arbeiten möchte und ob es sich um ein elektrisch leitfähiges oder nicht leitfähiges Material handelt.

PiezoBrush® PZ3-i >>Über relyon plasma

Die relyon plasma GmbH mit Sitz in Regensburg ist eine Tochter der TDK Electronics AG und entwickelt innovative Plasmageräte und Plasmasysteme. Parallel zu Eigenprodukten zur Plasmabehandlung für Industrie- und medizinische Anwendungen entwickelt relyon plasma kundenspezifische, hocheffiziente Prozesslösungen zur Oberflächenreinigung, Oberflächenaktivierung und Keimreduzierung. Getreu dem Motto „rely on plasma“ verstehen wir uns als professionelle Dienstleister für individuelle Kundenanliegen.

Simona Lerach und Florian Freund

relyon plasma international – unsere Partner

Innovatives Team, attraktiver Arbeitgeber

Als innovatives Unternehmen mit eigener Forschung, Entwicklung, Konstruktion und Fertigung im Bereich das Plasmatechnologie leben wir von der Erfahrung, Kreativität und Innovationskraft unserer Mitarbeiter. Unser Erfolg fußt auf der vertrauensvollen langfristigen Partnerschaft mit unseren Kolleginnen und Kollegen, die sich in unseren flachen Hierarchien und schnellen Entscheidungswegen einbringen und eigeninitiativ Verantwortung übernehmen können.

Zu den aktuellen Stellenangeboten »

Good to know

Anwendung: Bedrucken

Die Druckvorbehandlung mit Plasma hat sich in allen gängigen Druckverfahren wie Digitaldruck, Tampondruck, Sieb- oder Offsetdruck als Standardprozess etabliert. Durch die Plasmabehandlung wird die Haftung der Druckfarben und Lacke auf der Oberfläche enorm verbessert, wodurch die Druckqualität deutlich steigt.

Referenz

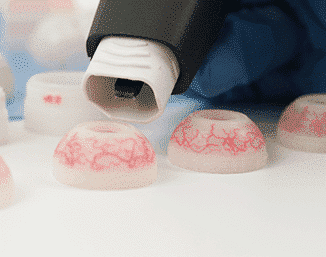

Die Firma eyecre.at stellt detaillierte Augenmodelle für Chiurgieschulungen her. Ziel ist es ein künstliches Auge zu schaffen, das sich wie ein echtes anfühlt, dabei aber lange lagerfähig ist. Daher ist das Fügen verschiedener Kunststoffe besonders wichtig – an dieser Stelle wird das Plasma Handgerät PiezoBrush® PZ3 eingesetzt, um Robustheit und eine hohe Qualität zu gewährleisten.

FAQ

In unserer FAQ-Rubrik finden Sie eine Vielzahl an häufig gestellten Fragen rund um das Thema Plasma im Allgemeinen und die relyon plasma Plasma Systeme im Speziellen. Tauchen Sie ein in die Welt der Plasmatechnologie und erfahren Sie wie auch Sie durch den Einsatz von Plasma Ihre Prozesse und die Qualität Ihrer Produkte verbessern können.